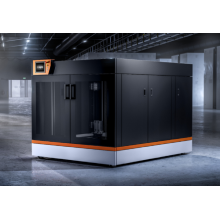

在增材制造领域,粘结剂喷射(Binder Jetting, BJ)是一项引人注目的技术。其工作流程不同于基于激光的工艺,它通过喷墨打印头将液态粘结剂选择性地沉积到粉末床中,逐层粘结材料,形成初始状态的部件(称为“生坯件”),再通过烧结等后处理工序使其达到可用的性能水平。本文旨在客观分析该技术的若干突出特性及其为生产制造带来的可能性。

一、 技术所具有的若干突出特性

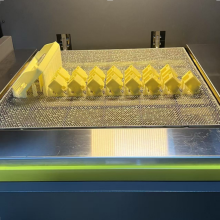

1. 可观的成型效率与批量生产能力

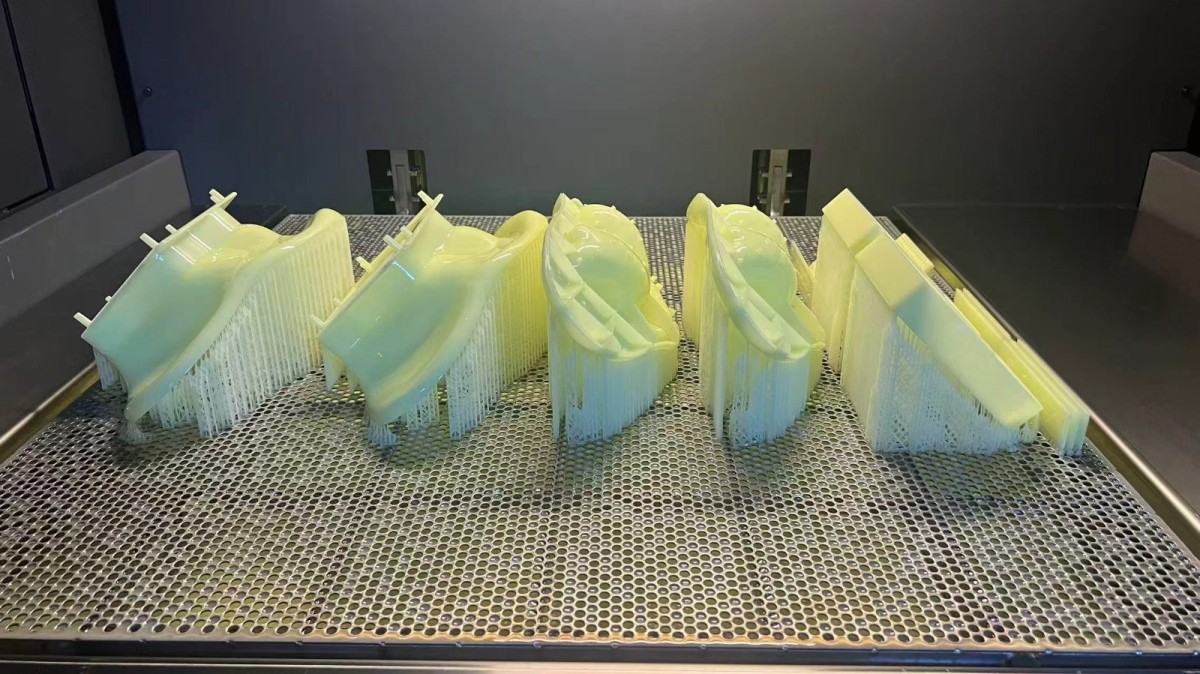

该技术的一个显著特点是其面成型方式。打印头单次运动可完成一个完整层面的打印,这使得构建区域内放置零件的数量对单层打印时间影响甚微。因此,它在应对需要较多数量零件的生产任务时,表现出优于许多逐点扫描技术的效率,适合于中等规模的批量制造场景。

2. 良好的经济性

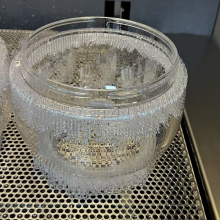

材料利用率突出: 打印过程中未被粘结的粉末材料通常可以回收并重复使用,此举有效控制了原材料消耗,降低了物料成本。

能源消耗具经济性: 其打印过程主要依赖打印头和铺粉系统运作,无需持续的高功率激光能源,因此在能耗方面表现出一定的优势。

设备综合成本: 由于未使用复杂且昂贵的高能激光源与光学系统,其在设备投入和维护方面的成本构成显得较为平实。

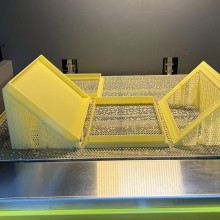

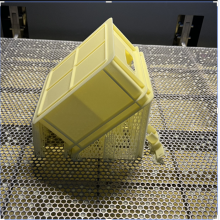

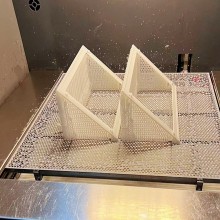

3. 广泛的设计自由度

与其他粉末床工艺相似,该技术能够成型出传统加工方法难以实现或无法实现的复杂几何形状。这包括内部空腔、复杂的点阵结构以及一体化组装件,为产品功能优化(如轻量化设计、热管理)提供了宽广的空间。

4. 多样的材料适应性

该技术对材料类别的包容度较高。凡能够制成均匀细小粉末形态的材料,均有应用潜力,涵盖多种金属、陶瓷以及用于铸造的砂材与聚合物。这种材料多样性为其跨行业应用奠定了基础。

二、 后处理:实现部件性能的关键环节

初始打印成型的“生坯件”机械性能较弱,其最终的应用性能高度依赖于后续的处理工序。烧结是该过程的核心。

1. 烧结工艺的重要性

通过精心控制的热处理过程(包括温度曲线与气氛环境),多孔且脆弱的生坯件可转化为致密的固体零件。经过良好优化的烧结工艺能使金属零件的致密度提升到相当高的水平(例如超过98%),从而使其机械性能可与传统金属注射成型(MIM)工艺的制品相提并论,满足结构件的使用要求。同时,该过程虽会引发可预测的线性收缩,但可通过前期的数字模型进行精确补偿,保障零件的尺寸符合预期。

2. 额外的增强选项

对于特定材料或应用需求,可采用熔渗(如渗铜)等工艺来进一步填充残余微孔,这有助于调整材料的最终性能,如硬度、导热性,并可能减少整体收缩。

3. 成熟的后续精加工能力

烧结后的零件具备与传统金属零件类似的可加工性,能够接受诸如机加工、抛光、喷砂、涂层或热处理等多种二次处理,以适配更为特定的表面要求或尺寸公差。

三、 应用领域展望

基于上述特性,粘结剂喷射技术已在多个领域展现出应用价值:

工业模具: 制造带有复杂内循冷却流道的注塑模具镶件,以改善冷却均匀性和生产效率。

航空航天与汽车: 生产具有集成式轻量化点阵结构的支架、固定座等部件。

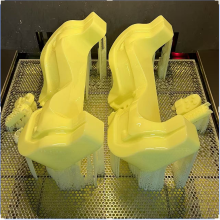

齿科与矫形: 应用于牙齿修复体、外科导板等个性化器械的加工。

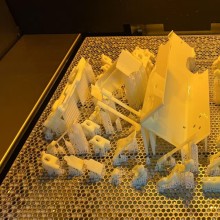

艺术与文化创作: 实现复杂设计的雕塑、首饰等艺术品的制作。

铸造行业: 快速制造用于金属铸造成型的复杂砂模和砂芯。

结语

粘结剂喷射3D打印技术通过将快速的打印过程与严谨的后处理相结合,在生产效率、单位成本与零件性能之间取得了一个有吸引力的平衡。它并非一种全能技术,但其在批量定制化生产方面所展现出的潜力,使其成为现代制造技术图谱中一个值得重视的选项。随着材料体系持续丰富、工艺控制日趋精密以及数字化工作流日益完善,该项技术的应用深度和广度有望得到进一步拓展。