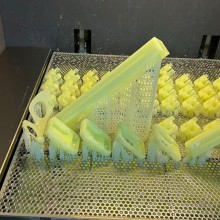

在2025年一项突破性的软体机器人研究中,采用TPU材料的3D打印执行器让机器人实现了每秒0.65体长的行走速度,接近了生物运动的效率水平。

在工业制造领域,减震、密封和软体机器人技术正经历一场革命。而推动这场革命的核心力量,是一种名为热塑性聚氨酯(TPU)的高分子材料。

这种兼具橡胶弹性和塑料强度的创新材料,正在悄然改变多个产业的制造格局。从汽车制造到智能机器人,TPU的应用正在不断拓展技术边界。

01 多面手TPU的综合性能优势

TPU材料凭借其独特的分子结构,展现出惊人的综合性能。它同时具备优异的弹性与柔韧性,能够在受到外力挤压或拉伸时迅速发生形变,并在外力消失后快速恢复原状。

这种特性使其成为减震应用的理想选择,能有效吸收震动和冲击力,保证良好的密封效果。在耐磨性方面,TPU的表现同样令人印象深刻。通过特殊的配方和生产工艺,TPU组件能够抵抗长期使用带来的表面损伤,保持部件的完整性和外观质量。

TPU还具有良好的耐候性与化学稳定性,能够适应高温、低温、潮湿以及紫外线照射等恶劣环境,保持性能稳定不退化1。这些特性使TPU成为户外使用的工业设备的可靠选择。

02 工业减震的创新解决方案

在工业减震领域,TPU材料正在设立新的性能标准。TPU的分子链段结构兼具高弹性和能量吸收能力,能有效分散运动中的冲击力。

研究表明,TPU通过形变能够吸收高达70%以上的冲击能量,显著降低关节负荷。相比传统减震材料,TPU的压缩回弹性更为出色,长期使用不易塌陷,可提供持久保护。

TPU可通过注塑工艺设计成蜂窝状或镂空结构,进一步提升能量吸收效率。这种设计灵活性让工程师能够根据特定应用场景定制减震解决方案,优化性能表现。

在汽车制造领域,TPU减震组件应用于悬挂系统、传动系统等功能性部件,有效提高了部件的性能和可靠性。

03 密封技术的革命性突破

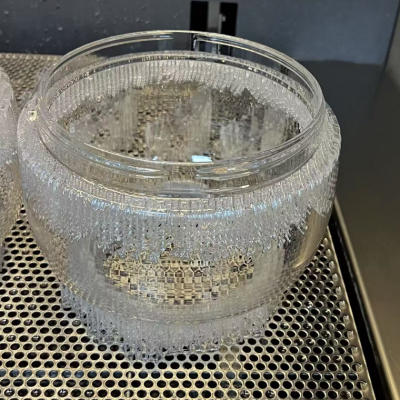

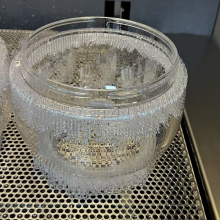

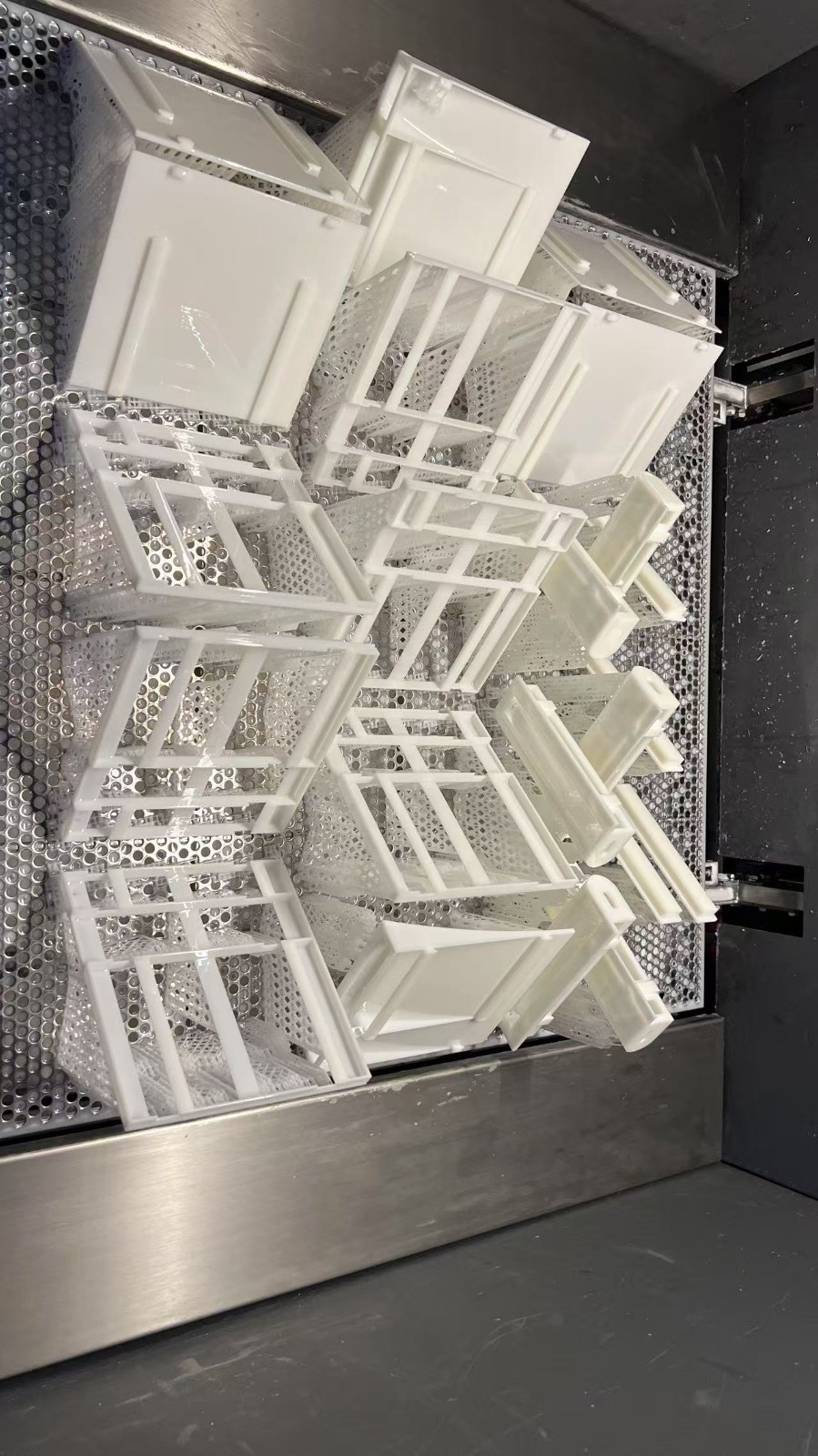

密封技术是工业制造中的关键环节,TPU材料在这方面带来了革命性的突破。TPU橡胶条作为一种高性能密封材料,既有橡胶的弹性,又有塑料的耐久性。

TPU密封件表现出优异的耐磨性、耐油性、耐低温性和高强度,具有良好的柔韧性和较强的抗撕裂性。这些特性使其特别适用于高要求的动态密封环境。

在机械、工业、汽车和电子设备中,TPU密封材料被广泛应用于密封垫片、防撞条、减震垫、导轨等部件。其优异的性能确保了设备在严苛工况下的可靠运行。

TPU对矿物油、润滑油、燃料油和许多化学品都具有良好的耐受性,这使其在化工行业的密封应用中表现出色,能够有效防止液体和气体泄漏。

04 软体机器人的核心材料创新

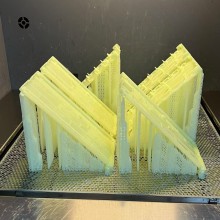

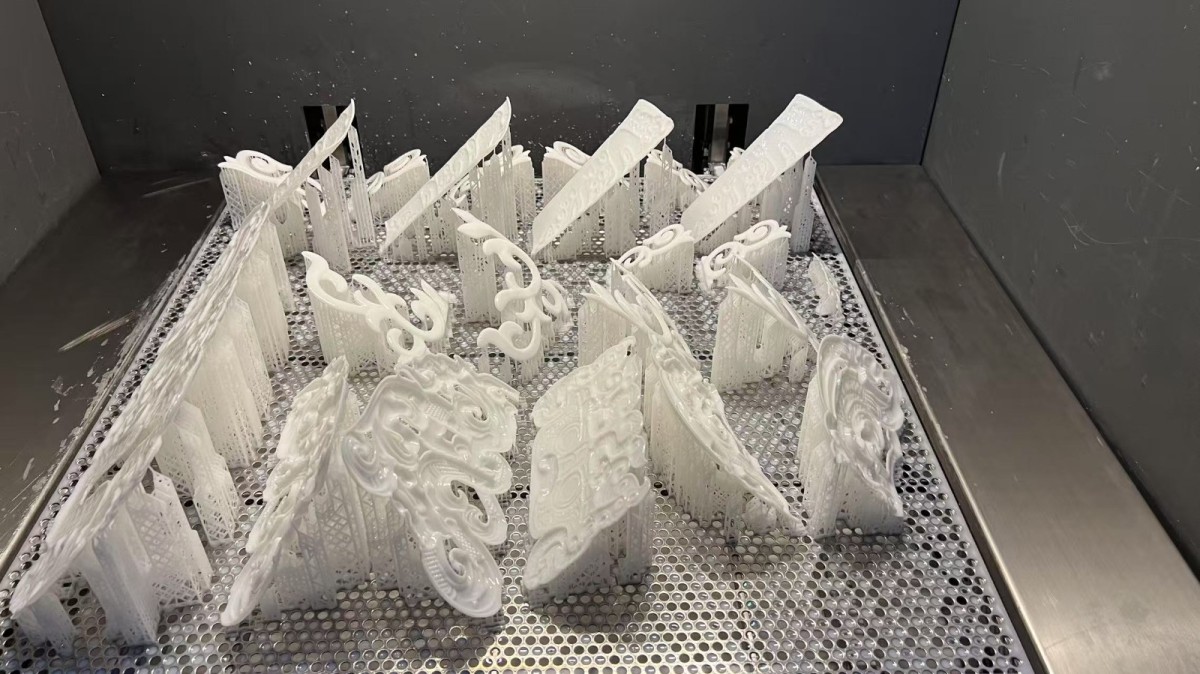

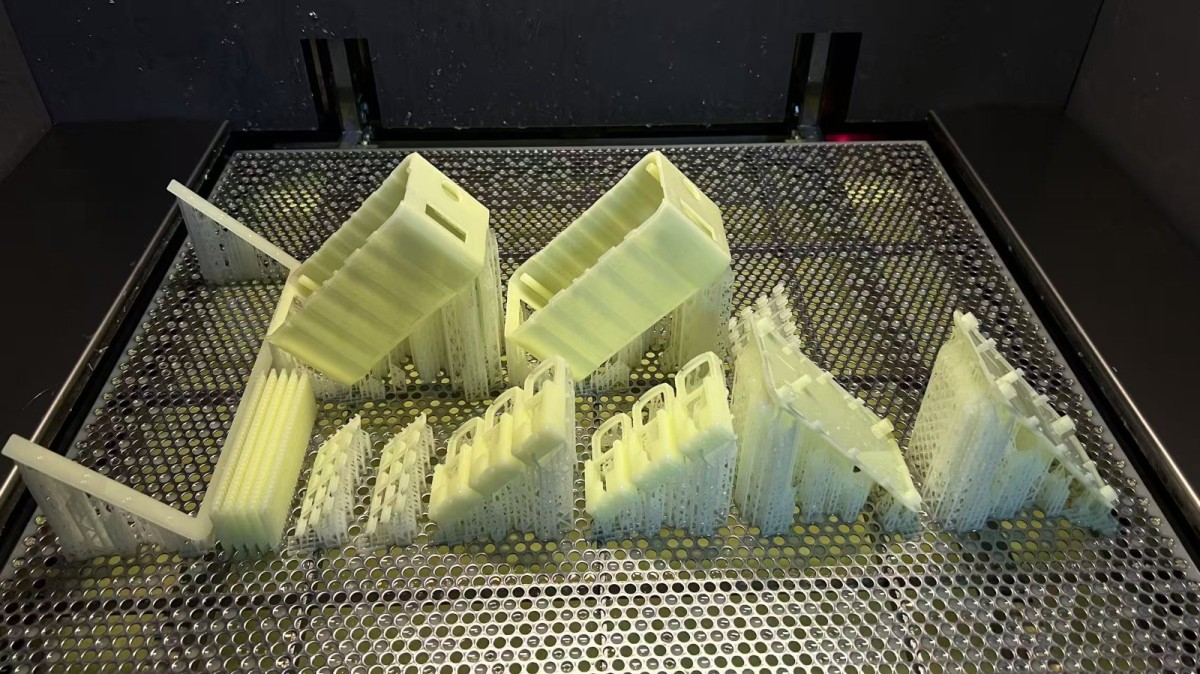

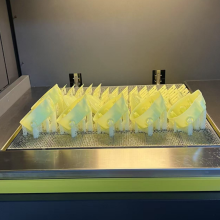

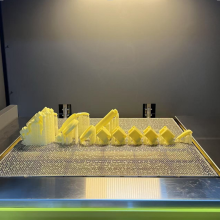

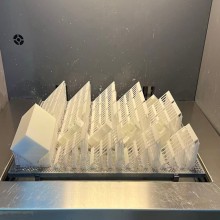

在软体机器人领域,TPU材料正在开启新的可能性。2025年,美国塔夫茨大学等研究团队在《Nature Communications》发表了创新性研究,开发了基于TPU的3D打印软体机器人。

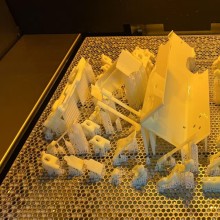

研究团队采用三种邵氏硬度TPU材料(75D硬骨架/95A过渡层/85A软关节)的组合设计,通过多喷头热熔沉积技术实现一体化打印。这种设计使机器人同时具备了结构稳定性和运动灵活性。

创新性的接口设计使燕尾榫与指接抗拉强度提升4倍,彻底解决了分层问题2。无栓设计摒弃了传统金属插销,利用材料柔性实现转动,使重量减轻了40%。

这项突破让软体机器人同时拥有了螳螂的灵活性与甲虫的坚固性,解决了软体机器人领域的核心矛盾——既保持柔软性又具备足够的结构强度。

05 材料性能的持续优化

TPU材料的性能优化仍在持续进行。通过分子结构设计、加工工艺调控及复合改性三方面协同推进,TPU的性能不断提升。

在分子结构优化方面,通过调整软硬段比例至35%-50%,TPU的拉伸强度可达50MPa以上。同时保持适当的软段含量以保证回弹性,实现70%-90%的恢复率。

加工工艺的革新包括动态硫化技术、梯度冷却成型和辐照交联等先进方法。这些技术使TPU的回弹率提高15%-20%,拉伸强度提升10%-15%。

复合改性策略也在不断拓展TPU的性能边界。添加2%-5%的改性纳米二氧化硅,可使TPU的拉伸强度提升40%-60%。与10%-20%的SEBS共混,则能使缺口冲击强度提高3-5倍。

TPU材料已经展现出在工业减震、密封技术和软体机器人领域的变革潜力。随着材料科学的不断进步,TPU的性能将进一步提升,应用范围也将继续扩展。

未来,随着绿色环保标准的加强,TPU的可回收性和环境友好性将成为行业关注的焦点。生物基TPU等创新材料的开发,将进一步推动制造业向可持续发展方向迈进。