在高端制造领域,一种特种高分子材料正因其卓越性能受到广泛关注。聚醚醚酮(PEEK)作为半结晶性热塑性聚合物,不仅具备出色的机械性能和耐化学性,还拥有接近金属的强度与重量比。随着3D打印技术的发展,PEEK材料的加工方式正在经历革新,为制造业带来新的可能性。

PEEK材料的性能特点

PEEK材料在工程应用中表现出多方面优势。其热变形温度达到约343℃,能够在高温环境下保持结构稳定性。同时,PEEK还展现出良好的耐疲劳性能和抗蠕变能力,适用于长期承受负荷的应用场景。

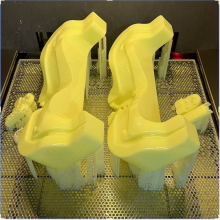

在化学稳定性方面,PEEK对大多数化学品表现出耐受性,包括烃类、醇类和某些酸类。这一特性使其在化工设备和油气勘探等领域具有应用价值。此外,PEEK的摩擦系数较低,耐磨性能突出,适合制造轴承、密封件等运动部件。

3D打印技术的革新价值

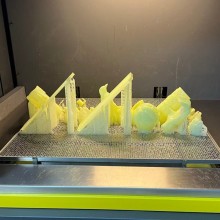

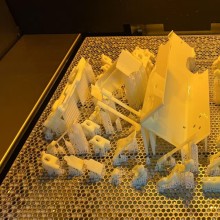

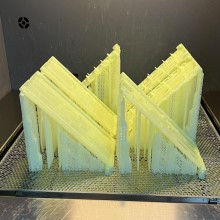

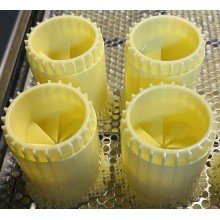

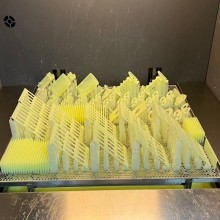

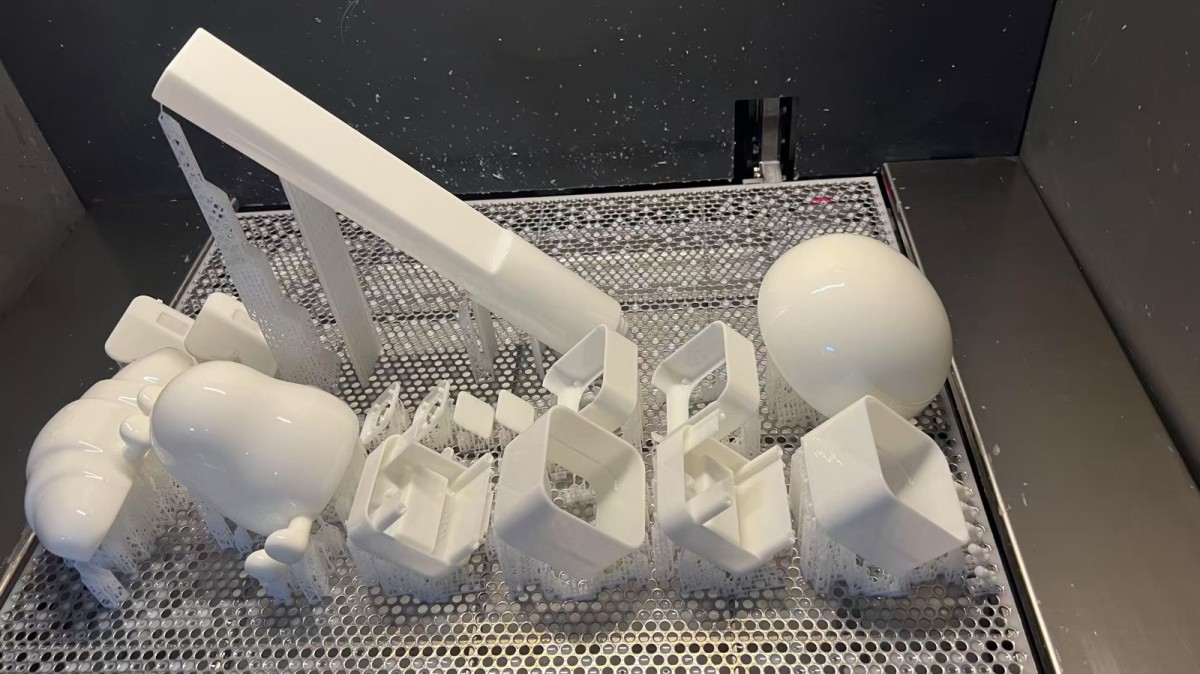

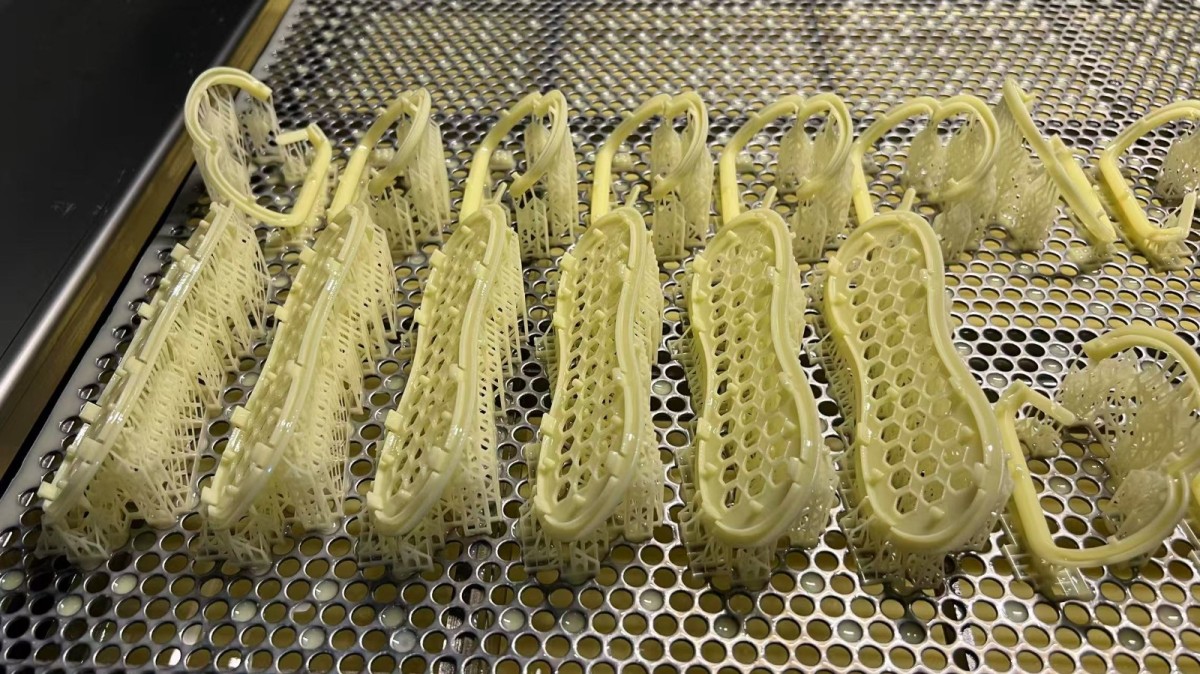

传统PEEK加工方法通常采用注塑或切削工艺,这些方法在生产复杂结构零件时面临挑战。3D打印技术通过逐层堆积的方式制造零件,突破了传统加工的限制,实现了复杂结构的一体成型。

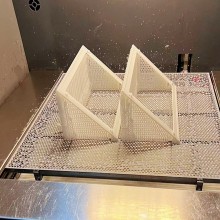

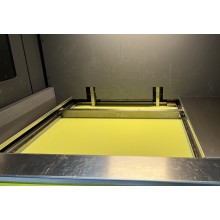

选择性激光烧结(SLS)和熔融沉积建模(FDM)是当前用于PEEK的两种主要3D打印技术。SLS技术使用激光烧结粉末材料,能够制造具有良好机械性能的零件;FDM技术则通过挤出熔融材料逐层构建,设备成本相对较低,更适合中小规模生产。

成本构成分析

PEEK 3D打印的成本主要由材料成本、设备折旧、能耗和人工等部分构成。材料成本占据较大比重,工业级PEEK线材价格通常在每公斤300-600元之间,专用粉末材料价格更高。

设备投入是另一项重要成本。工业级PEEK 3D打印设备价格区间较大,从数十万元到数百万元不等,取决于打印精度、成型尺寸和自动化程度。此外,后处理设备如热处理炉和表面处理设备也需要相应投入。

运营成本包括电力消耗、保护气体消耗和设备维护等。PEEK打印需要保持较高打印温度(约380-400℃)和成型室温度(约120-150℃),能耗相对较高。同时,为防止材料氧化降解,通常需要在惰性气氛中打印,增加了保护气体的成本。

性价比优化策略

在材料选择方面,可以考虑使用PEEK复合材料。通过添加碳纤维、玻璃纤维等增强材料,不仅能提升机械性能,还能降低材料成本。某些碳纤维增强PEEK材料的成本比纯PEEK低约15-20%,同时刚性提高约40%。

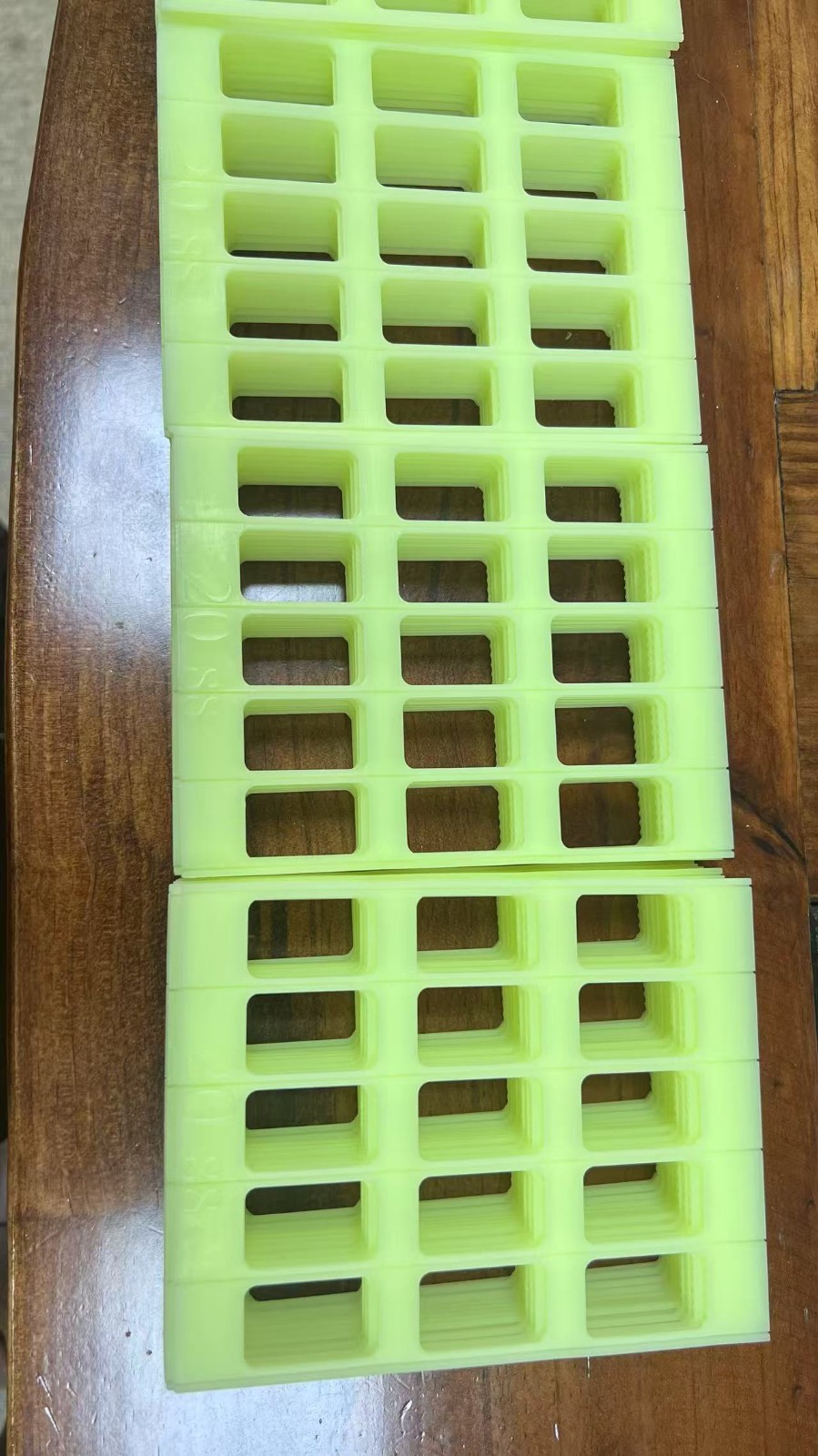

打印参数优化是降低成本的有效途径。通过调整层厚、打印速度和填充密度等参数,可以在保证性能的前提下减少材料消耗和打印时间。研究表明,优化后的打印参数可节省约20-30%的材料使用量。

设备选型也影响总体成本。对于原型制作和小批量生产,桌面级FDM设备可能更具经济性;而对于大批量生产,工业级SLS设备虽然初始投资较高,但单件成本更低。

设计优化同样重要。通过拓扑优化和生成式设计,可以减少材料使用而不影响功能性能。集成设计功能可以减少零件数量,降低装配成本和时间。

应用实例与经济性分析

在航空航天领域,某企业采用PEEK 3D打印技术制造飞机舱门部件。与传统铝合金零件相比,重量减轻了约40%,同时减少了装配工序,使总生产成本降低了约25%。

在工业制造领域,某自动化设备制造商使用PEEK 3D打印技术生产机械臂夹爪部件。这些部件需要耐受高温和化学腐蚀,传统材料使用寿命较短。采用PEEK材料后,部件使用寿命延长了3倍,虽然单件成本增加了约50%,但总体维护成本降低了约35%。

在电子行业,PEEK 3D打印被用于制造半导体制造设备的耐高温部件。由于PEEK的纯净度和稳定性,能够满足半导体制造对材料提出的严格要求,同时比传统采用的特种陶瓷材料成本低约40%。

未来发展展望

随着材料科学和3D打印技术的进步,PEEK打印成本有望进一步降低。新开发的低成本PEEK复合材料正在涌现,这些材料在保持性能的同时,价格比纯PEEK低约30-40%。

打印技术本身也在不断改进。高速烧结技术等新工艺能够提高打印速度,降低能耗,从而使单件成本进一步下降。同时,多材料打印技术的发展使得可以在同一零件中组合使用PEEK和其他工程塑料,优化性能与成本平衡。

标准化和规模化生产将推动PEEK 3D打印走向更广泛应用。随着行业标准的建立和规模化生产的实现,材料成本和设备成本都将呈现下降趋势,使更多行业能够受益于这一技术。

PEEK 3D打印技术正在重塑高性能聚合物零件的制造方式。通过综合考虑材料选择、工艺优化和设备选型等因素,制造企业能够在保证产品性能的同时,实现成本的合理控制。随着技术进步和应用经验的积累,PEEK 3D打印将在更多领域展现其价值,为制造业带来新的发展机遇。

这种平衡性能与成本的方法,不仅体现了工程技术的发展水平,也展示了现代制造业对资源优化利用的不懈追求。未来,随着新材料、新工艺的不断涌现,PEEK 3D打印技术将继续推动制造业向更高效、更经济、更可持续的方向发展。