在增材制造领域,粘结剂喷射(Binder Jetting, BJ)技术凭借其独特的工作逻辑,为批量生产提供了富有吸引力的解决方案。该技术通过多孔喷头将粘结剂选择性沉积在粉末床上,逐层粘结,形成“生坯”部件,再经由烧结等后处理工序获得坚实成品。这一“打印-烧结”的分离模式,塑造了其产品与众不同的特质。

一、技术赋予的产品特质

BJ技术产品的属性,深深植根于其非热成型的制造原理。

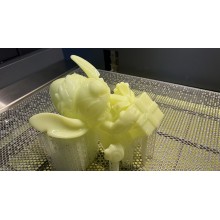

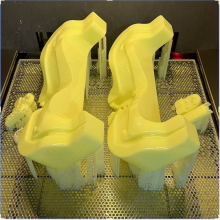

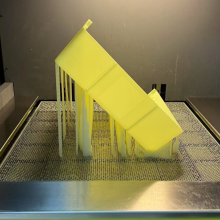

良好的尺寸精度与表面细节:该技术的沉积方式使其能够实现较高的打印分辨率,精细呈现复杂几何形状。尽管烧结会带来可预测的均匀收缩,但通过事前补偿,成品仍能维持可观的尺寸准确度与轮廓保真度,其表面状态也优于许多通过熔融方式成型的零件。

均衡的力学表现:与依靠定向能量熔化的工艺不同,BJ技术通过粘结剂均匀渗透粉末实现成型,其坯体强度在各个方向上呈现一致性。经烧结致密化后,材料内部结构均匀发展,使得成品在不同方向上的机械性能,如抗拉强度与耐冲击性,表现出高度的均衡性,避免了因制造方向导致的性能差异,提升了结构可靠性。

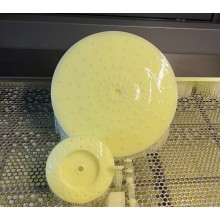

宽广的材料兼容性:此技术对材料类型的要求相对灵活。凡可被加工为流动型佳、颗粒形态规整的粉末材料,均有应用潜力,覆盖了多种金属、合金、陶瓷及砂材。这使得它能够满足从工业工具、耐热部件到艺术创作等多元领域的应用需求。

二、凸显的应用价值

基于上述特质,BJ技术在产业化应用中展现出其独到价值。

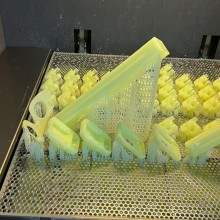

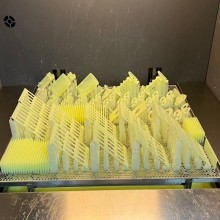

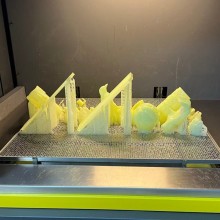

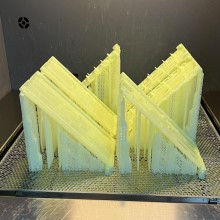

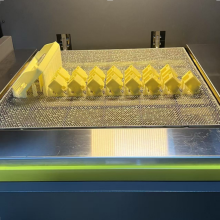

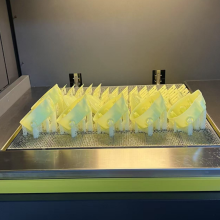

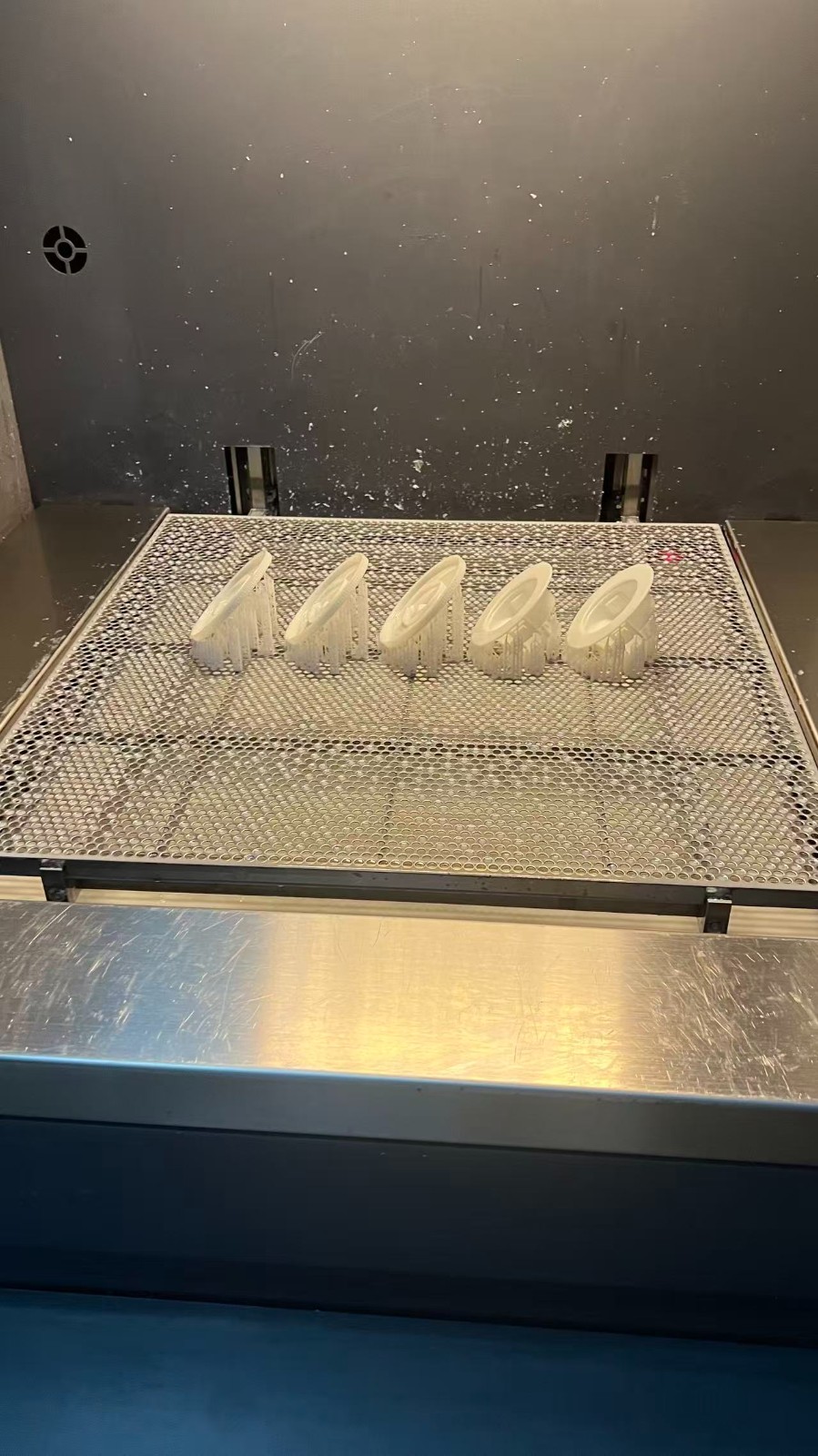

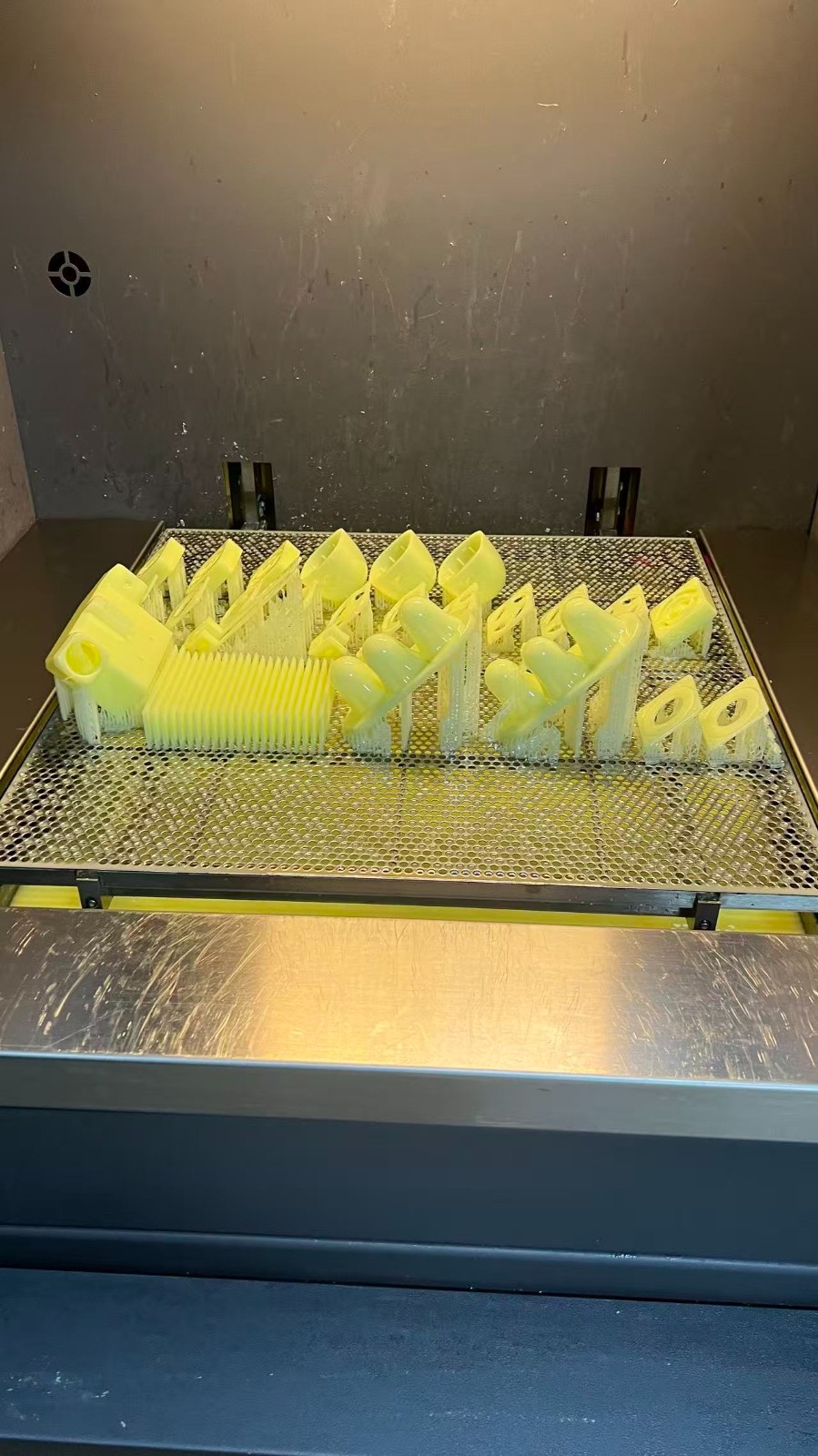

出色的生产速率与批量可行性:其成型过程为面状作业,打印速度与零件高度关联,而同层内零件数量与复杂度影响甚微。此特性使其格外适合于一次性制造大量零件,显著分摊单个部件的制造时间与成本,推动了增材技术从样品制作迈向规模化生产的转变。

可观的经济性:相较于依赖高能束的设备,BJ系统的初始投入具有一定优势。成型过程中未粘结的粉末材料可近乎全部回收并重复使用,极大提升了材料使用效率,降低了物料成本。规模化生产带来的效益进一步增强了其在成本考量范围内的竞争力。

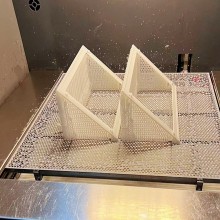

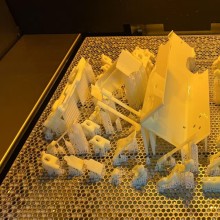

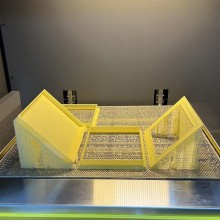

充分的设计灵活性:成型舱内的松散粉末为悬垂结构提供了自然支撑,消除了添加额外支撑结构的必要。这为设计师解锁了新的可能性,能够创造出内含复杂流道、晶格结构或有机形态的一体化部件,实现功能集成与轻量化设计。

三、性能的持续完善方向

BJ技术终品的性能与后处理环节密不可分,这也是其持续进步的关键。

烧结工艺的精进:烧结是决定零件最终密度、机械属性的核心环节。对温度、时长及环境气氛的精确调控,有助于优化材料微观结构,提升整体性。引入热等静压等辅助工艺,可有效减少内部残余孔隙,使性能接近传统工艺水准。

材料体系的拓展:研发新型粉末与粘结剂组合是前沿方向。采用粒径分布更佳的球形粉末,有助于提高烧结后密度;探索新型粘结剂成分,可能为材料带来更优异的特性。

全流程的数字化管控:从粉末铺设、粘结剂喷射到烧结收缩的补偿,实现全链条的数字化监控与智能调控,是保障生产稳定性、重复性以及提升产品综合性能品级的根本途径。

结语而言,粘结剂喷射技术巧妙地平衡了生产效率、制造成本与设计复杂性之间的关系。其产品具备精度良好、性能均衡及材料适应性强等特点。随着后续工艺的持续优化与材料科学的进步,BJ技术有望在批量定制化制造领域扮演愈来愈重要的角色,为制造业的演进提供持续动力。