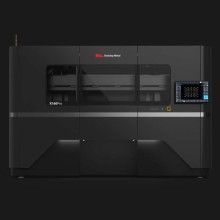

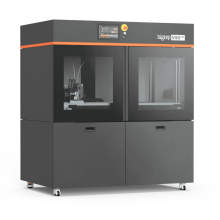

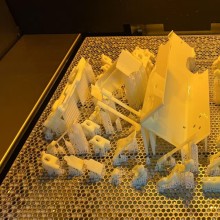

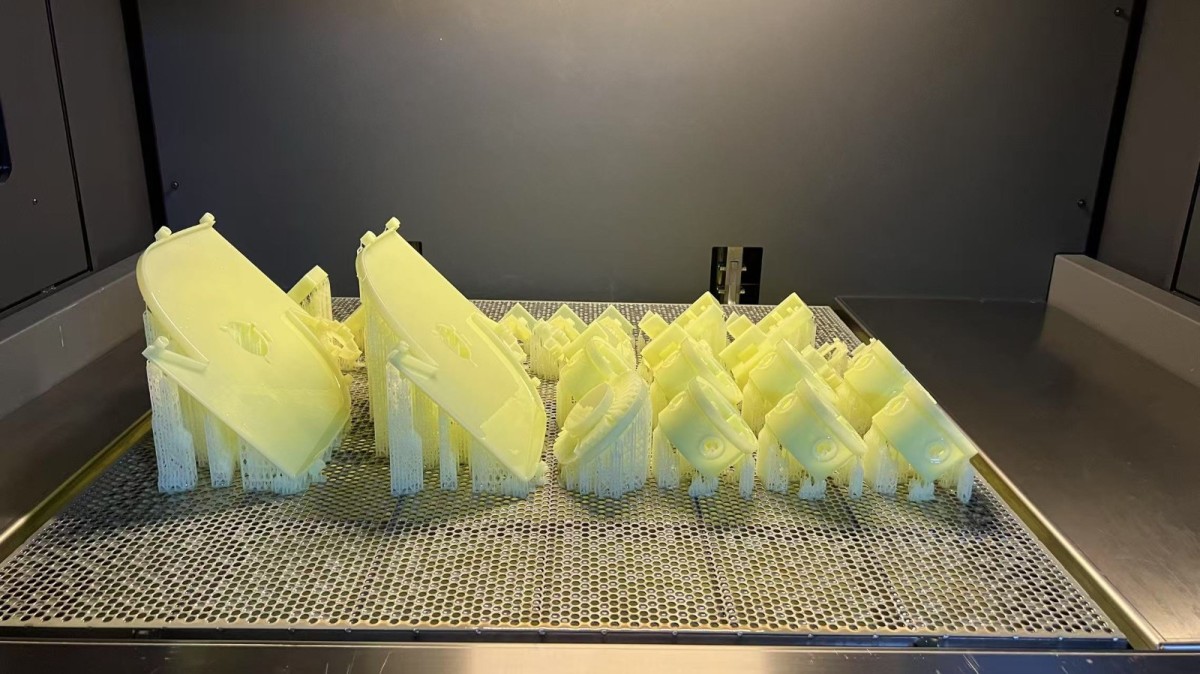

在现代制造领域,3D 打印技术凭借出色的成型精度和灵活的设计适配能力,正逐步改变传统生产模式。而支撑高精度 3D 打印实现复杂造型与精细结构的核心,正是种类丰富的光敏树脂材料。这类材料并非单一形态,而是根据不同应用需求,演化出具备差异化性能的产品体系,为航空航天、电子器件、创意设计等多个领域提供定制化解决方案。

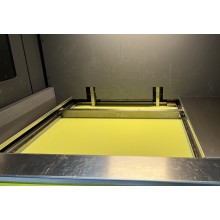

光敏树脂的核心原理是在特定波长的光(通常为紫外光)照射下,快速发生聚合反应,从液态转变为固态,从而层层堆积形成三维结构。基于这一特性,研发人员通过调整树脂的化学成分,如添加不同类型的单体、齐聚物和光引发剂,赋予材料多样性能,满足不同场景下的使用要求。

通用型光敏树脂:平衡性价比与基础需求

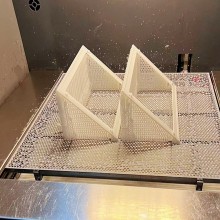

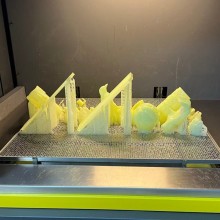

通用型光敏树脂是目前应用范围较广的品类,其特点是成型速度适中、固化后强度稳定,且成本相对亲民,适合多数基础 3D 打印场景。这类树脂固化后表面光洁度较好,经过简单后处理(如打磨、上色)即可呈现良好外观,常见于创意设计、手办模型制作、教学演示模型等领域。例如,许多设计工作室会使用通用型光敏树脂打印产品原型,快速验证外观设计与结构合理性;教育机构也会借助这类材料制作机械结构模型,帮助学生直观理解复杂原理。在性能参数上,通用型光敏树脂的拉伸强度通常在 30-50MPa 之间,邵氏硬度约为 80-90D,能够满足日常非高强度使用场景的需求,同时兼容市面上多数桌面级 SLA(立体光固化)3D 打印机,为用户提供便捷的打印体验。

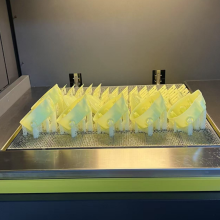

高强度光敏树脂:应对结构承载需求

针对需要承受一定外力或作为结构件使用的场景,高强度光敏树脂应运而生。这类树脂通过优化分子链结构和添加增强成分,显著提升固化后的力学性能,具备出色的抗冲击性和抗变形能力。在工业领域,高强度光敏树脂常被用于打印夹具、治具、小型机械零件等;在消费电子领域,部分耳机支架、设备外壳原型也会采用这类材料制作。以某款高强度光敏树脂为例,其拉伸强度可达 65MPa 以上,弯曲强度超过 90MPa,能够在一定程度上替代传统 ABS 塑料制作小型结构件。此外,高强度光敏树脂还保持了较好的尺寸稳定性,打印后的产品在环境温度变化时,形变率较低,确保精度符合设计标准,这一特性使其在对尺寸精度和结构强度均有要求的场景中,展现出明显的应用优势。

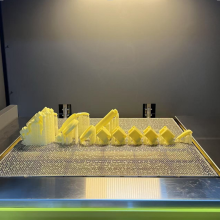

柔性光敏树脂:实现弹性与韧性突破

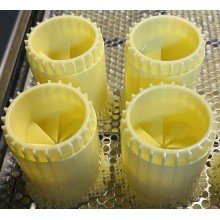

柔性光敏树脂是针对需要模拟橡胶、硅胶等弹性材质特性的场景开发的品类,其固化后具备良好的柔韧性和弹性回复能力,可弯曲、拉伸且不易断裂。在消费产品设计中,柔性光敏树脂常用于打印手环表带、手机保护壳缓冲层、玩具配件等;在汽车领域,部分密封条、密封圈原型也会采用这类材料制作,以测试其密封性能和弹性表现。柔性光敏树脂的性能通常通过邵氏硬度来区分,从邵氏 A30 到邵氏 A90 不等,不同硬度的产品对应不同的弹性需求。例如,邵氏 A40 左右的柔性树脂适合制作柔软的手环表带,触感舒适且具备良好的弹性;邵氏 A80 左右的柔性树脂则更适合制作需要一定支撑性的缓冲部件。同时,柔性光敏树脂还具备较好的耐老化性能,在长期使用过程中,不易出现硬化、开裂等问题,保障产品的使用寿命。

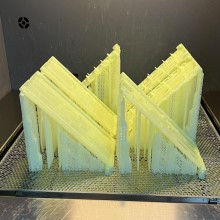

耐高温光敏树脂:适应特殊环境要求

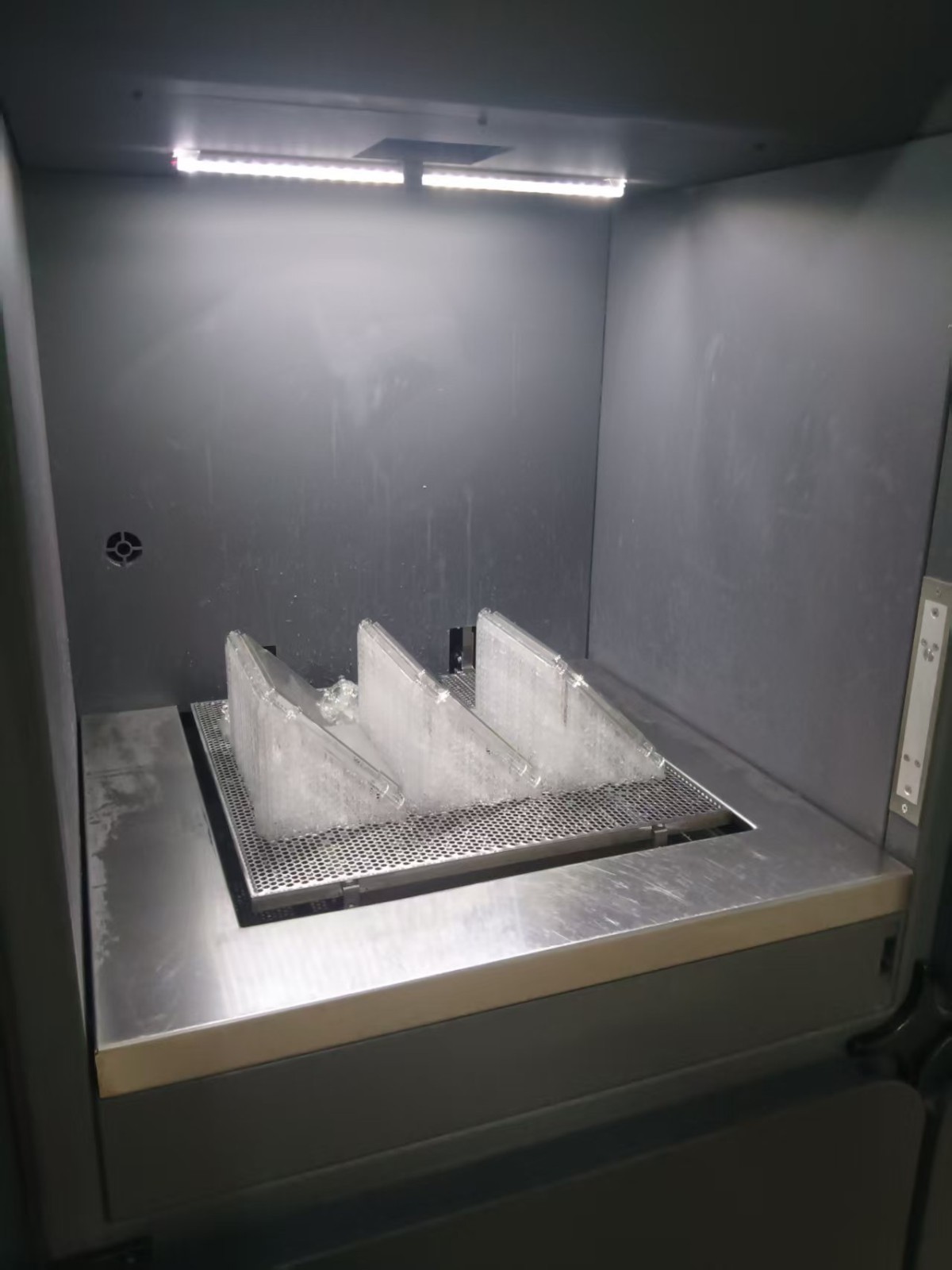

在航空航天、汽车发动机周边部件测试、电子元件封装等场景中,对材料的耐高温性能有较高要求,耐高温光敏树脂正是为满足这类需求而研发。这类树脂通过引入耐高温基团和耐热填料,使固化后的产品能够在较高温度环境下保持结构稳定和性能完好,部分产品可承受 150-250℃的长期使用温度,短期耐高温甚至可达到 300℃以上。例如,在航空航天领域,研发人员会使用耐高温光敏树脂打印卫星部件原型,用于模拟太空环境中的温度变化对部件的影响;在电子领域,部分 LED 灯具的散热部件原型也会采用这类材料,测试其在高温工作状态下的稳定性。此外,耐高温光敏树脂还具备较好的电气绝缘性能,在电子元件相关应用中,能够有效避免漏电等安全隐患,进一步拓展了其应用范围。

选择合适的光敏树脂,需要结合具体的应用场景、性能需求以及所使用的 3D 打印设备参数综合考量。不同类型的光敏树脂在成型精度、固化速度、力学性能、耐环境性能等方面各有侧重,只有匹配需求的材料选择,才能充分发挥 3D 打印技术的优势,制作出符合预期的产品。随着材料科学的不断进步,光敏树脂的性能还将持续优化,未来可能会出现更多兼具多种优异性能的新品类,进一步推动高精度 3D 打印技术在更多领域的创新应用,为制造业的转型升级注入新的动力。