重新定义工业部件性能边界:

我们提供基于先进碳纤维复合材料的机械臂部件定制化3D打印服务及解决方案。该材料密度低至约1.7g/cm³(约为钢材密度的四分之一),同时具备优异的抗拉强度(可达3000MPa)和刚性模量(较铝合金提升约50%)。这种独特的“轻量与高强度”组合,为对动态响应、精度控制要求极高的机械臂设备带来革新潜力。

制造工艺突破,攻克传统瓶颈:

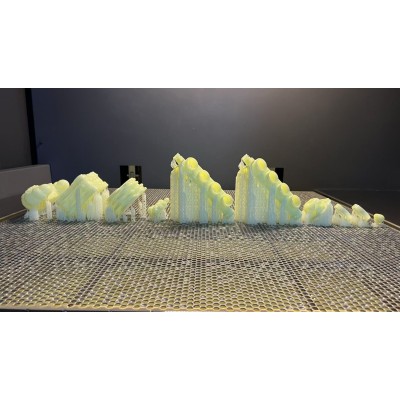

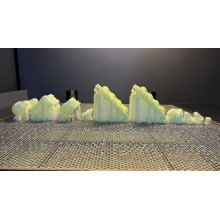

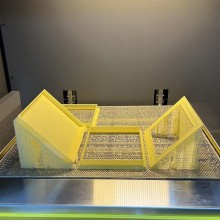

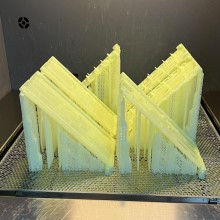

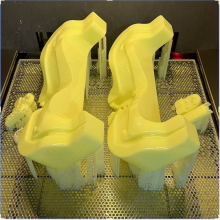

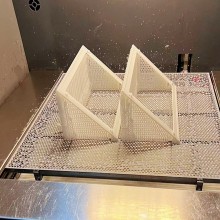

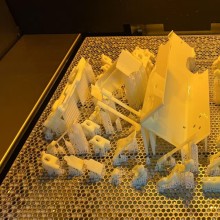

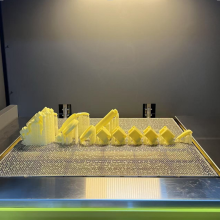

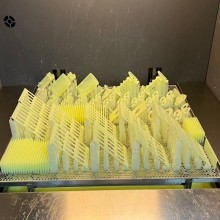

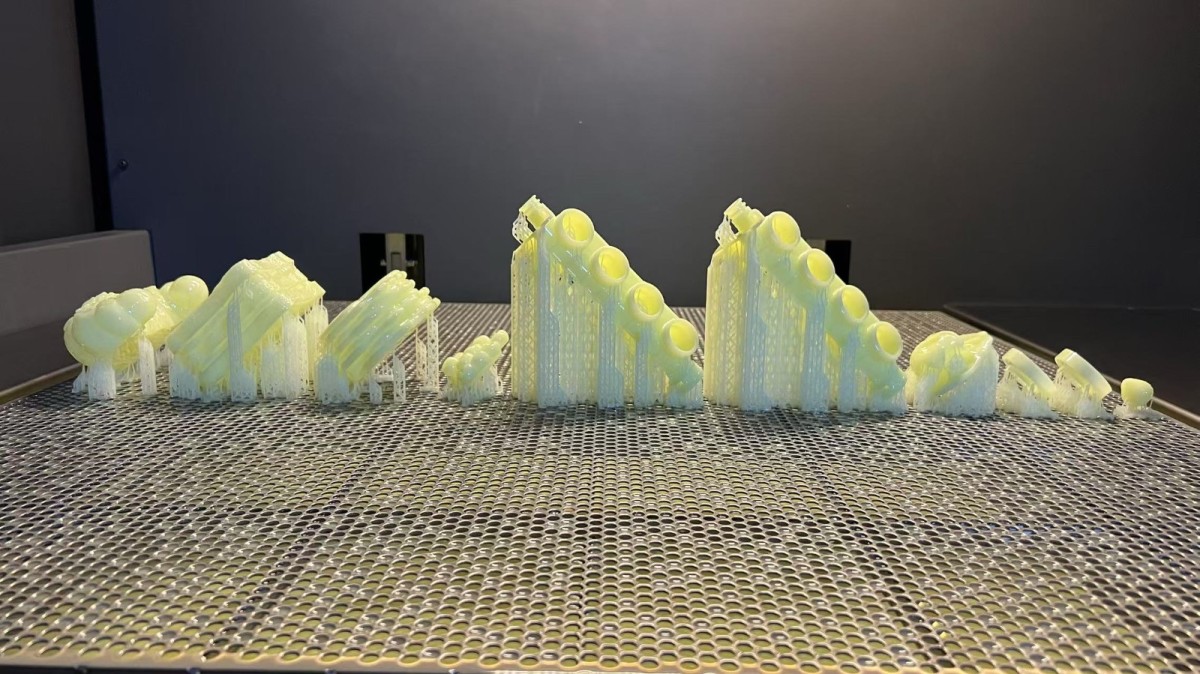

设计自由度高: 运用有限元仿真驱动拓扑优化,可制造如“负泊松比”蜂窝等复杂结构,在关键受力区域实现纤维定向增强(沿受力方向体积占比可达65%),显著提升部件刚度(实测提升可达200%)并大幅减轻重量(减重效果可达58%)。

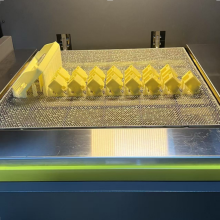

一体化精密成型: 采用先进多轴联动3D打印技术,实现“蒙皮-骨架”等复杂结构的一体化制造,将传统需多个零件组装的结构一次成型,有效降低装配累积误差(可控制在±0.03mm以内)。

功能集成创新: 利用双喷头系统,可同步沉积连续碳纤维(构建高强承力骨架)与短切纤维增强树脂(形成填充基体)。支持在打印过程中嵌入功能元件(如导电棒),实现“结构-电路”等一体化设计,减少布线重量约15%。

产业应用成效显著:

提升精度与效率: 在精密制造领域(如半导体晶圆搬运),我们的碳纤维部件凭借轻量化与低热膨胀系数特性,助力实现±0.01mm级别的定位精度。在自动化产线(如汽车焊装),应用部件可显著降低系统惯性能耗(实测节省可达18%)。

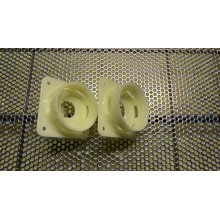

快速响应与修复: 支持分布式制造与快速维修场景。采用熔融沉积技术(FFF),使用高性能碳纤维增强线材,可在数小时内完成关键连接件等部件的打印。前沿的自修复涂层技术可应用于部件,在特定损伤条件下(如微小裂纹)自动触发修复机制,有效延长高冲击工况下的部件使用寿命。

成本优化与普及加速: 随着设备与材料技术的持续进步,高性能碳纤维部件的制造门槛不断降低。桌面级连续纤维打印机等设备的普及,使个人开发者、教育机构及中小企业也能便捷地利用共享模型资源,显著降低原型开发与轻工业自动化应用的部件成本(组装成本较成熟商用产品可大幅降低)。

面向未来制造:

材料科学与增材制造技术的融合正在持续深化。我们预见,在2025-2030年间,打印精度与材料性能的突破将推动机械臂制造迈向“设计即制造”的新阶段——通过仿真验证的优化结构,可快速转化为物理实体。碳纤维复合材料与3D打印的深度结合,将持续优化工业机器人的性能表现与制造成本。

寻求合作:

我们专注于为工业自动化、精密制造、科研教育等领域提供创新的碳纤维复合材料3D打印机械臂部件及定制化解决方案。如果您正在寻求提升机械臂性能、减轻重量、实现复杂设计或优化制造成本,欢迎与我们联系,探讨合作可能。