在工业制造迈向智能化、定制化的今天,增材制造(3D打印)技术正以前所未有的深度重塑生产格局。而当话题聚焦于大型、高价值的金属部件时,一种强大的技术脱颖而出——定向能量沉积(DED)。它不仅是增材制造领域的重要解决方案,更是开启大型零件高效制造与高性能修复新阶段的战略工具。

DED定向能量沉积技术简介

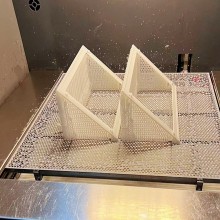

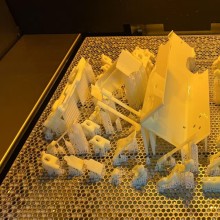

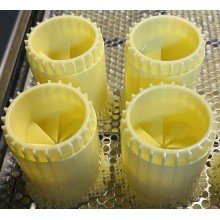

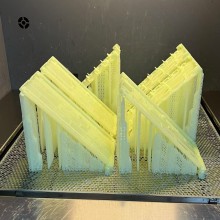

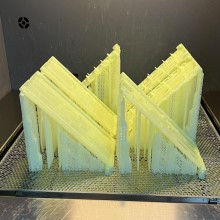

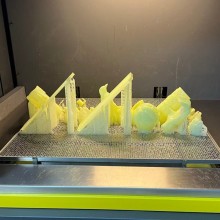

DED是一种先进的金属增材制造工艺。其工作原理是通过一个或多个喷嘴,将金属粉末或金属丝材精确输送至基材表面指定区域,同时高功率能量源(如激光、电子束或等离子弧)立即将该区域熔化,形成微小的熔池。通过精确控制喷嘴与能量源的移动轨迹,熔融材料层层堆积、冷却凝固,最终制造出致密、高性能的三维金属实体。

这种“边送料、边熔化”的特性,使DED与传统制造工艺和同类3D打印技术形成了鲜明对比,奠定了其独特的工业应用地位。

工业级应用:DED技术的核心方向

DED技术并非用于打印精巧的装饰品,它的舞台是能源、航空航天、重型机械、国防和船舶等重工业领域。

大型复杂零件的近净形制造:

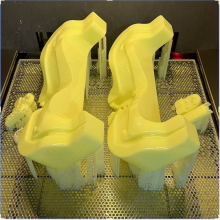

告别传统“锻铸+机加工”带来的材料浪费和生产周期长的困扰。DED能够直接制造规格可观的部件,如涡轮机转子、船舶螺旋桨、火箭发动机壳体、矿山机械巨型齿轮等。它显著缩短了从设计到成品的流程,特别适合小批量、定制化的高端装备制造。高价值零件的智能修复与再制造:

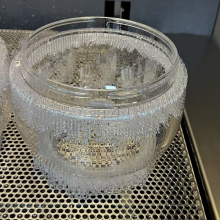

这是DED技术颇具经济价值的应用。对于因磨损、腐蚀或意外损伤而濒临报废的昂贵部件(如航空发动机叶片、涡轮盘、液压杆、模具等),DED可以精准地在缺损部位逐层添加材料,恢复其几何形状和性能,甚至优于原有基体。这为企业节省了可观的采购成本,是实现循环经济的关键技术。功能梯度材料的创新应用:

DED技术能够在一次打印过程中更换不同的送料材料,从而实现零件不同部位拥有不同的性能。例如,可以制造出一端耐磨、另一端耐高温的部件,或者实现从金属到陶瓷的梯度过渡,为创新设计提供了新的路径。

具备替代性的功能优势与特性

为何众多制造商考虑选择DED?其背后的核心优势十分明确:

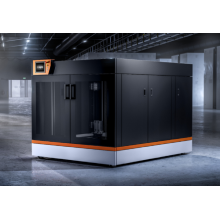

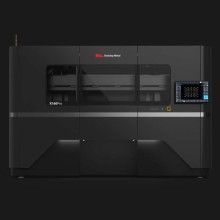

突出的大尺寸制造能力:得益于多轴联动机械臂或大型机床的承载,DED的打印范围能够满足诸多超大尺寸工件的制造需求。

可观的的材料利用率与成本效益:相较于减法制造,DED是近净形加工,材料浪费显著减少。在修复场景下,成本控制具有明显优势。

出色的打印效率与沉积速率:DED的沉积速率明显高于其他一些金属3D打印技术,每小时可沉积相当重量的金属材料,非常适合中大型零件的快速成型。

可靠的修复能力与结合强度:由于熔池深度较大,DED修复层与基体形成的是冶金结合,其结合强度非常牢固,修复后的零件性能可靠,可重新投入高强度使用。

广泛的材料灵活性:可适用包括钛合金、镍基高温合金、不锈钢、工具钢、铝合金、钴铬合金在内的多种金属丝材和粉末,满足不同工况的苛刻要求。

结语:迈向未来智造的战略性选择

DED定向能量沉积技术完美诠释了“增材思维”在重工业领域的落地。它不仅仅是制造工具,更是一种战略资产,通过延长关键设备寿命、加速大型原型开发、实现结构创新设计,为企业带来显著的竞争优势与经济效益。

随着自动化、在线监测和人工智能技术的融合,未来的DED系统将变得更加智能、精准和可靠。选择DED,就是选择拥抱一场具有变革性的制造革命,为您的重工业业务赋能,在时代的浪潮中铸就坚实未来。