TPU(热塑性聚氨酯弹性体)作为一种高分子聚合物材料,具有良好弹性、耐磨、耐油和力学性能,在多个领域得到应用。3D打印技术进一步拓展了TPU材料的应用范围,但打印过程中的工艺参数对成品的力学性能和表面质量有着明显影响。

工艺参数对TPU打印质量的影响

TPU材料的3D打印质量受多种工艺参数影响,其中比较主要的包括打印层高、打印温度、填充率、填充方向、打印速度等。

研究表明,3D打印工艺参数对TPU试样的力学性能有可见影响。通过调整这些参数,可以提升打印件的拉伸强度、弯曲强度和表面质量。

试验分析表明,打印层高、打印速度和单道宽度等参数对CAF/TPU复合材料的综合力学性能影响较为明显。

参数组合的探讨

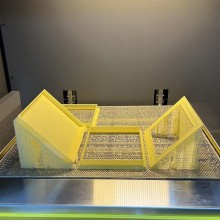

根据相关研究,在打印层高0.2mm、打印温度220℃、填充率40%、填充方向0°时制备的TPU试样,表现出相对理想的综合力学性能。

该参数组合下的试样平均抗拉强度达到(48.01±1.49)MPa,延伸率为(258±16.52)%。这一结果表明,合理的参数配置能够同时兼顾打印强度和柔韧性。

通过分析发现,对各参数对力学性能影响程度相对较大的依次为:填充方向、填充率、打印温度、打印层高。而对断裂伸长率的影响则依次为:打印层高、填充角度、打印温度、填充率。

处理打印中的常见问题

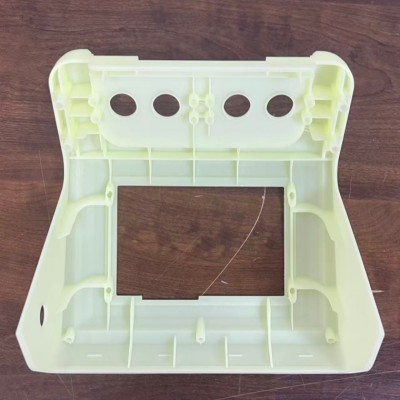

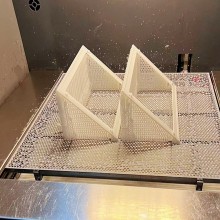

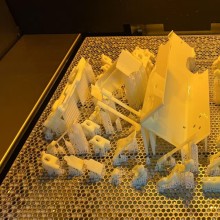

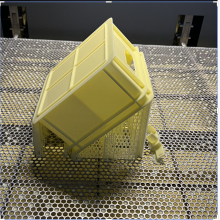

TPU打印过程中较常见的问题是打印件破损、不完整或断开。这通常由以下几个因素引起:耗材或料盘有杂质遮挡成型区域导致孔洞;料盘的离型膜或打印机有遮挡物;打印屏幕存在异常点或破裂。

处理这些问题的方案包括:先检查打印屏幕,通过屏幕检测观察孔洞对应位置是否有异常点或杂质,并清洁打印屏幕;把料盘的耗材过滤并倒出,检查离型膜上是否有遮挡物或杂质;清洁成型平台板,用酒精清洗并保证平台成型区域不能有突出物或者工件残渣。

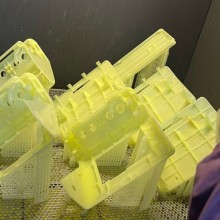

对于壳体类工件打印时出现的层纹与破裂问题,可以通过改变打印件摆放位置(如倾斜摆放)或使用软件在工件处开一个小孔释放真空环境来解决。

提升打印效果的实用技巧

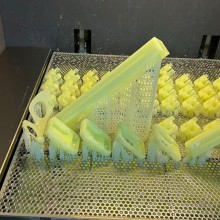

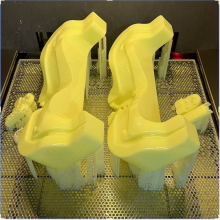

除了基本参数调整外,还有一些实用技巧可以进一步改善TPU材料的打印效果。TPU柔性耗材具有较强的吸水性,耗材受潮后易出现拉丝、漏料、堵头等问题。

打印前进行干燥处理可改善这些问题。建议将TPU耗材在70℃鼓风干燥箱中烘烤8小时,这样可以提升打印质量。

在打印设置方面,建议关闭"流量校准"和"流量比例校准",因为打印流量校准图案时的打印速度与打印TPU耗材时的速度不匹配,容易造成堵塞。

体积速度也需要控制在适当范围内:CR-TPU/Generic TPU体积速度建议在2mm³/s左右,HP-TPU体积速度建议在3mm³/s左右。

后处理对性能的影响

TPU打印件的后处理也对最终性能有影响。研究表明,通过热老化(80°C/7天)和水热老化(80°C蒸馏水/7天)处理,可以提升TPU材料的性能。

老化处理有助于提升TPU的拉伸强度、硬度和弹性模量,其中水热老化促进结晶度提升,而热老化通过无定形区交联增强刚性。

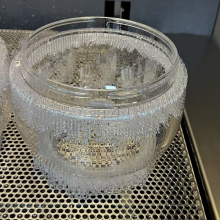

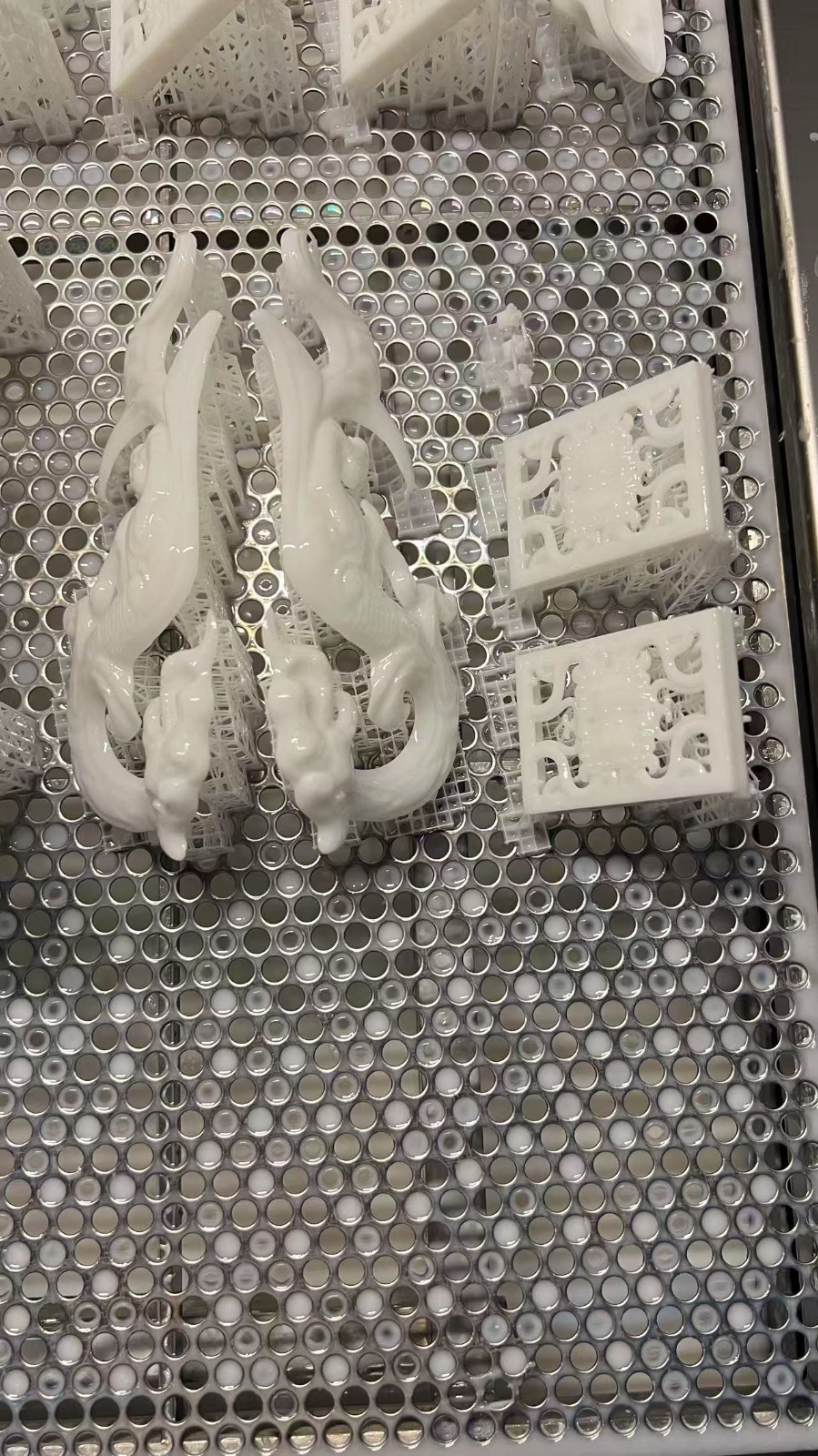

对于光固化3D打印的镂空模型,有时候会遇到存放久了后出现开裂甚至破裂的情况。这主要是由于内应力导致的:当外部荷载去掉以后,仍残存在物体内部的应力。

二次固化和彻底清洗内壁可以缓解这个问题。二次固化可以改善诸如应变模数、强度和稳定性等材料特性;而内壁清洗则可以防止液体树脂长时间渗透腐蚀导致的开裂问题。

新材料的发展

随着技术进步,新型TPU材料不断出现,为3D打印提供了更多可能性。例如,某些厂商推出的TPU Air是一种主动发泡型线材,能够通过温控发泡减轻重量。

通过调节打印温度,用户可以控制材料的柔软度和重量,从而打印出比标准TPU打印部件轻50%的部件。这种材料的肖氏硬度可在63A到85A之间变化,为用户提供了调整空间。

还有针对特定应用开发的新型3D打印线材,采用环保TPU材料,具备较好机械强度、柔软性、弹性和透明度。这些新材料通过技术进行界面改性,将打印效率提高,适用于复杂结构打印。

选择合适硬度的TPU材料较为重要,新推出的发泡TPU材料甚至允许通过调节打印温度来控制材料的柔软度和重量。

调整参数是基础,合适的后处理能进一步提升性能。热老化处理能提升TPU的拉伸强度、硬度和弹性模量。

掌握这些技巧,TPU打印作品将既坚固又柔韧,能够承受反复弯曲和使用而不断裂。