在3D打印技术不断发展的今天,一种名为TPU(热塑性聚氨酯)的材料正以其独特的柔性特质,为制造业带来新的可能性。

作为一种热塑性聚氨酯弹性体,TPU将橡胶的弹性与塑料的可打印性有机结合。与传统刚性塑料不同,TPU能够在断裂前拉伸到其原始长度的相当大比例,且具有良好的耐磨性、耐化学性和抗冲击性。

这使得它成为需要弹性却不牺牲强度的功能性零件的理想选择,正在从鞋类、汽车到工业应用等各个领域展现其价值。

01 TPU材料的核心特性

TPU材料拥有令人瞩目的物理特性,使其在众多3D打印材料中表现突出。它能够在不同形态和尺寸下保持其优异的物理特性,适用于生产需要承受拉伸和弯曲的零部件。

TPU的弹性使得它能够在变形后恢复到原来的形状,特别适合需要频繁弯曲或拉伸的应用场景。相比硬质塑料,TPU能更好地应对冲击力和拉伸力。

TPU材料的耐磨性和抗冲击性表现优异。例如鞋底、工业配件等都需要承受长时间的摩擦和冲击,TPU能够显著延长产品的使用寿命。

TPU材料能够承受较高的温度变化,在高温或低温环境下仍能保持其性能。它适用于一些特殊温度条件下的应用,如汽车零部件、电子产品外壳等。

许多化学物质、油类或溶剂对TPU的影响较小,保证了它在一些特殊环境中的使用价值。在石油、化工等行业的设备零部件中,TPU能够提供较长的使用周期。

02 打印技术的优化与进步

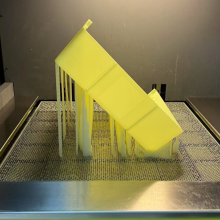

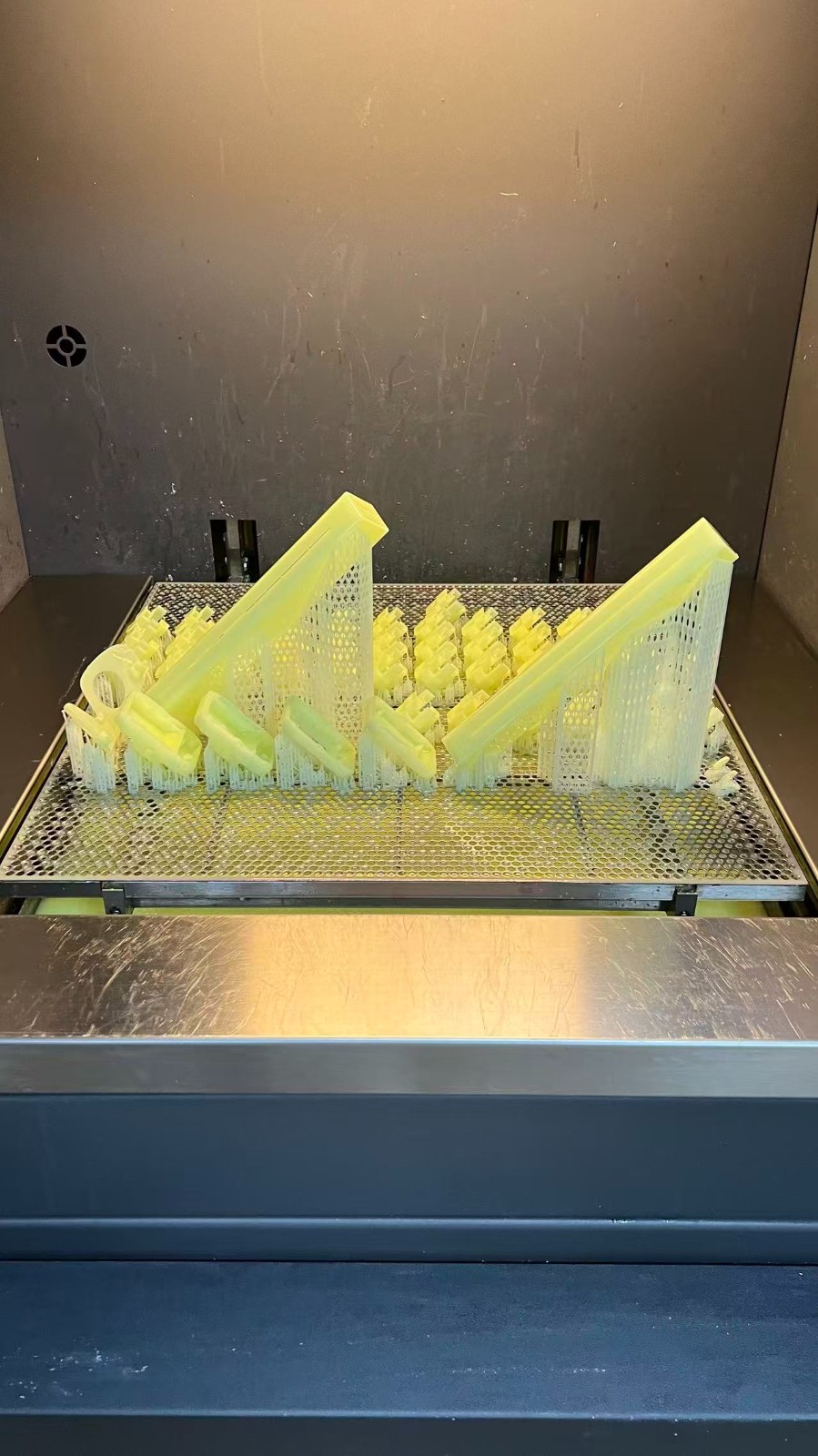

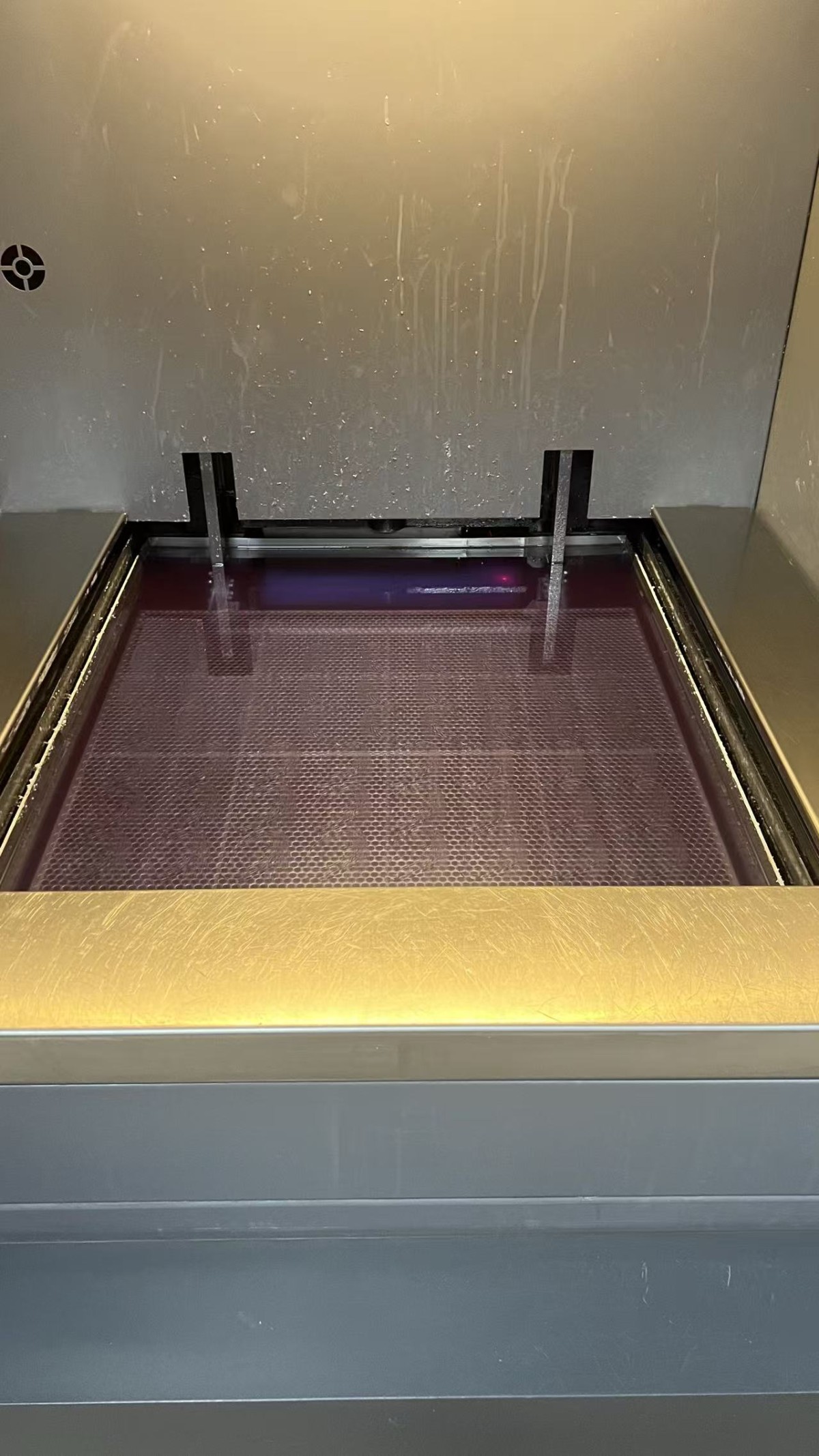

随着TPU材料的发展,3D打印技术也在不断适应和优化。打印TPU需要针对标准打印流程进行调整,这对初学者虽然具有挑战性,但掌握其特性能带来令人满意的结果。

打印参数设置是关键因素。喷嘴温度通常需要在210-250°C之间(因品牌而异),床温保持在40-60°C有助于改善附着力。

打印速度应控制在15-40 mm/s(较慢的速度可防止耗材弯折),回抽设置要最小化(1-2 mm,速度10-20 mm/s)以避免堵塞。

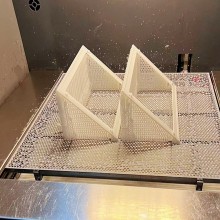

硬件选择同样重要。直驱挤出系统优于Bowden结构,可减少耗材路径摩擦。PEI片、绘画胶带或带粘性涂层的玻璃构建平台可增强首层抓附力。

冷却风扇建议保持在20-50%的功率,在细节与层间结合间取得平衡。

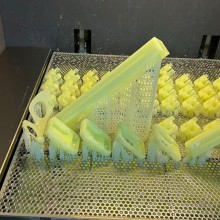

近年来,新型TPU材料不断涌现。eSUN易生推出的TPU轻质材料能在打印过程中发泡,通过调节打印温度和速度可以改变发泡程度,实现明显的减重效果。

这意味着同样重量的材料,TPU轻质可以打印出更多的模型,重量比传统TPU有显著减轻。

03 应用领域的广泛拓展

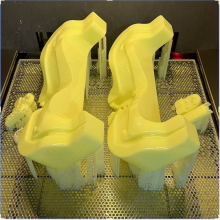

TPU材料正在多个行业引发变革浪潮。鞋类行业是TPU应用的代表性领域。TPU被广泛应用于运动鞋、鞋底、鞋带等部分的3D打印中。

其优异的弹性和耐磨性使得TPU成为理想的鞋类设计材料,特别是在高强度运动或户外活动中,能够提升鞋子的舒适度和耐久性。

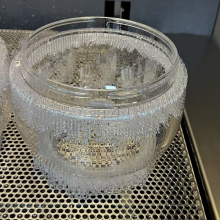

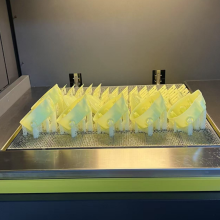

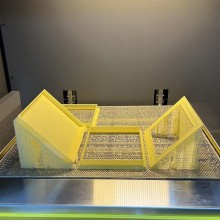

德国知名户外品牌VAUDE联合OECHSLER采用3D打印技术,并选择巴斯夫Ultrasint® TPU01粉末材料,开发出了新一代高性能户外背包NOVUM 3D。

这款背包的背垫采用了3D打印的晶格结构设计,代替了传统泡沫基背部缓冲垫,减少了接触压力,并明显地改善了背部的通风性。

汽车行业同样广泛应用TPU材料。它被用于制造密封条、软管、汽车座椅配件等部件。其良好的弹性、耐磨性和抗化学性,能够有效提高汽车零部件的性能和使用寿命。

工业应用领域,TPU被应用于制造专用部件、保护装置以及特定需求的器械。TPU 90A粉末已经过短期皮肤接触认证,因此可将其视为能与皮肤接触的安全材料。

消费电子产品中,TPU也被广泛用于手机、平板电脑等设备的外壳和配件中。其耐高温、抗化学性和耐久性为电子设备提供了良好的保护。

04 未来发展前景

TPU材料在3D打印领域的潜力仍在不断发掘。随着材料科学的发展,越来越多的TPU变种出现,满足不同场景的需求。

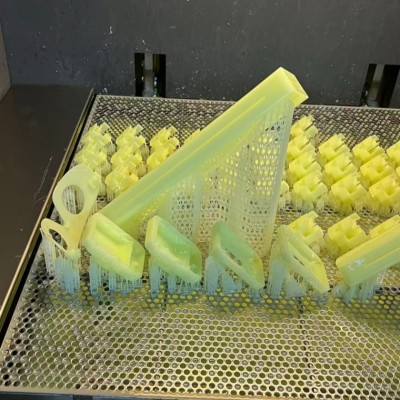

Siraya Tech推出的TPU Air是一种主动发泡型线材,能够通过温控发泡显著减轻重量。通过调节打印温度,用户可以控制材料的最终柔软度和重量,打印出比标准TPU打印部件轻很多的部件。

路博润推出的ESTANE® 3D TPU M88A热塑性聚氨酯明显加快了打印速度,打印时间比目前市场上的热塑性聚氨酯有显著缩短。应用可以在室温下轻松拆包,允许自由安排生产运行。

EOS为工业3D打印推出的EOS TPU 1301材料具有佳的回弹性、良好的耐水解性以及高紫外线稳定性,被广泛使用于对弹性及易加工属性有要求的应用领域。

这标志着3D打印迈向批量生产的重要进展。

随着TPU材料在3D打印领域的不断创新,我们已经看到了它的广阔前景。

从轻质发泡TPU实现模型重量明显减轻,到新型TPU将打印时间显著缩短,这些进步正推动着制造业的发展。

TPU的独特性能使其成为连接原型设计与批量生产的桥梁。汽车、工业、消费电子等行业都在积极采用这一技术,创造更具弹性、更耐用、更轻便的产品解决方案。

随着材料科学的发展和3D打印技术的进步,TPU将继续为柔性3D打印带来创新与变革。