在追求产品轻量化的道路上,碳纤维复合材料3D打印正在打破“减重必损强度”的传统局限,为制造业带来一场深度变革。

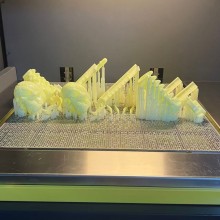

在厦门翔安工厂的车间里,一款新型无人机框架悄然下线。它重量仅288克,比传统铝合金材质轻了不少,却拥有更高的强度,能够负载更多重量并有效提升续航能力。

这背后是连续碳纤维3D打印技术的突破性应用——它正在重新定义“轻量化”制造的标准。

01 更轻更强,碳纤维打印的双重突破

碳纤维复合材料是一种轻质、高强度的工程材料,其强度比钢铁高10倍,比铝高8倍,而重量只是这些材料的一小部分。

近年来,随着3D打印技术的成熟,制造商开始将碳纤维融入打印过程,大幅提升零件的强度和耐用性。

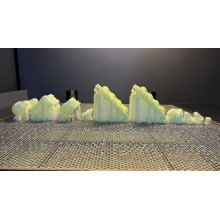

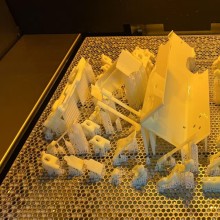

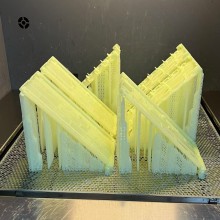

在2025年工业母机+百行万企产需对接活动上,国家数字化设计与制造创新中心发布了连续碳纤维打印技术。这项技术使用连续的长纤维束作为增强材料,形成内部“骨架”结构,使零件强度接近金属,强度重量比超过铝合金。

02 设计解放,制造自由度的跨越

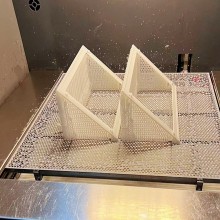

传统制造工艺长期面临瓶颈:难以在保障产品力学性能的同时实现轻量化,且流程繁琐、模具成本高、材料浪费严重。

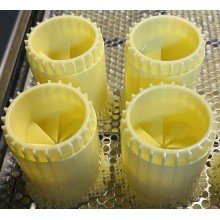

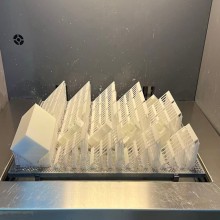

连续碳纤维3D打印通过精准嵌入连续纤维,可针对性强化部件关键受力区域,实现高强度与轻量化的平衡。

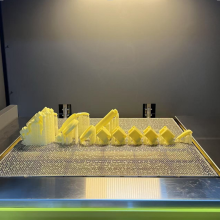

该技术无需依赖复杂模具,能灵活制造复杂几何结构,既减少材料损耗、降低生产成本,又能快速适配不同场景的定制需求。

例如,自行车制造商利用此特性设计仿生车架,在同等载荷下减重800克,刚性反而增加40%。

03 效能重构,从数月到数天的速度革命

碳纤维3D打印在简化制造流程、节约时间和成本方面表现显著。连续碳纤维3D打印技术能够直接生产高强度、轻量化的零件,具有高设计自由度、耐用性强、材料浪费少和环保可持续等优势。

航空复合材料支架的传统制造需要18个月(模具开发+手工铺层),而连续打印72小时即可交付合格件,大幅加速产品迭代周期。

小批量生产成本显著下降,免去数十万美元的模具投入,单件成本降低85%。

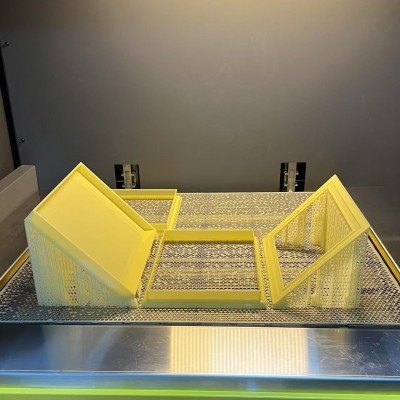

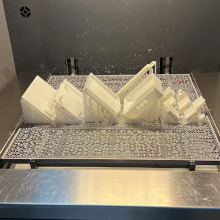

04 厦门翔安与漳州工厂的实践成效

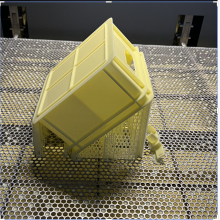

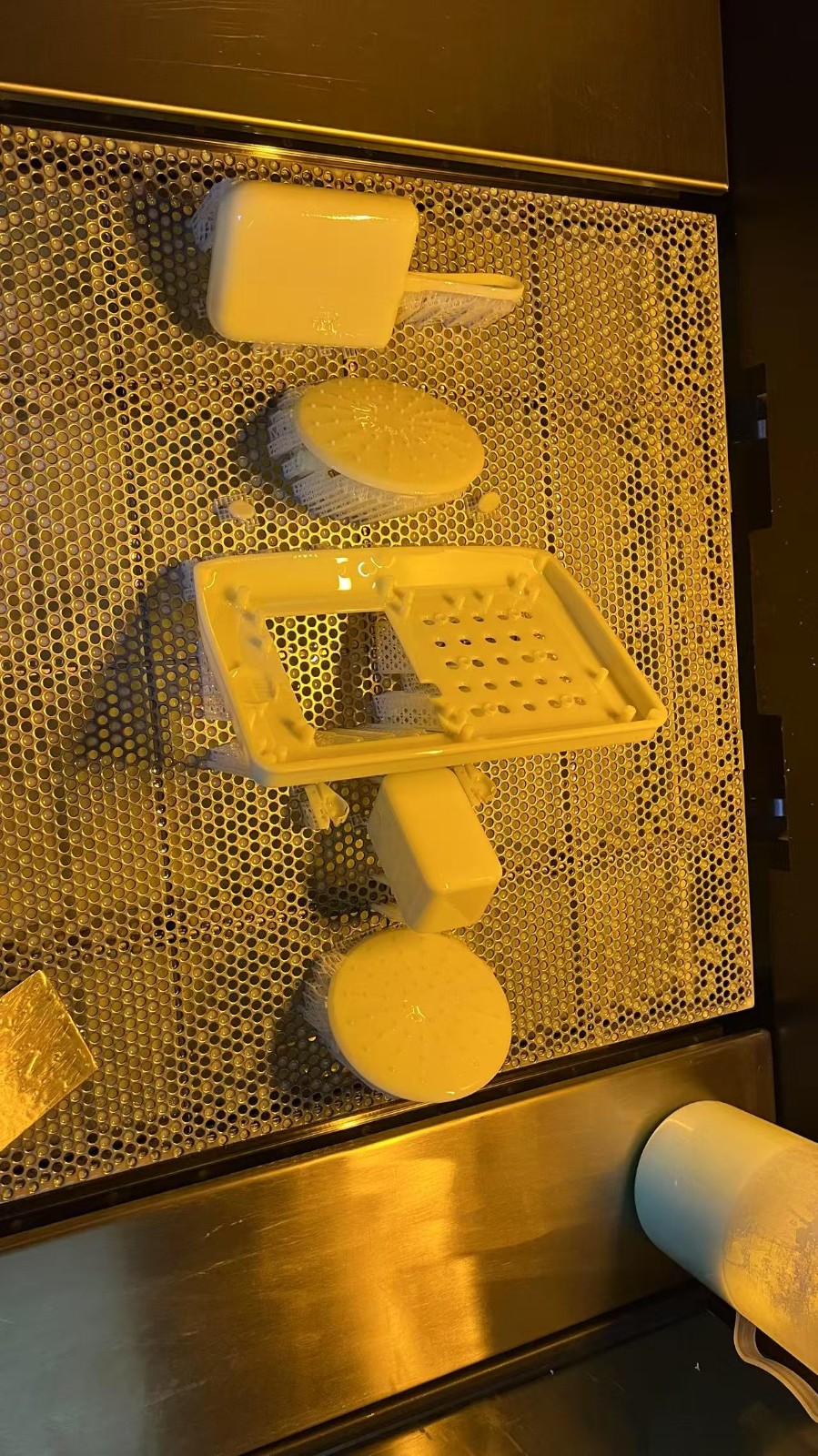

在厦门翔安工厂,采用碳纤维3D打印技术后,某款汽车支架的研发周期从45-60天缩短到3-7天,小批量单件成本从3200元以上降至900元以下,设计迭代成本几乎为零。

漳州工厂为无人机厂商打印碳纤维部件,使机身减重30%,生产效率提升40%。材料利用率超过95%,相比CNC切削60%材料变废屑的状况,近乎实现了零浪费。

这些工厂还通过本地化打印避免全球运输,年减少碳排放2700吨,实现了环保与效益的双赢。

05 应用广度,多行业突破物理限制

碳纤维3D打印技术正在多个领域展现其价值:

在机器人领域,连续碳纤维打印的部件能够代替铝合金,减重效果可达54%,同时具有更好的缓冲特性,为具身机器人灵活运动提供可靠支撑。

在汽车制造中,新能源车每减重100kg,续航增加6%-10%。一台中型SUV通过20个碳纤维部件定制,可提升续航里程约50公里。

航空航天领域,连续碳纤维打印技术适配航天、精铸、模具等高价值场景,宽浅熔池抑制飞溅、热裂纹,致密度行业领先。

漳州工厂的负责人指着一台正在打印碳纤维零件的设备说:“过去我们要几周才能完成的复杂部件,现在只需几十个小时。”他身旁的展架上,放着已经通过验证的碳纤维无人机框架和机器人零件。

这些部件重量减轻超过一半,强度却提升了数倍。技术突破正在重新定义“可能”的边界,碳纤维复合材料3D打印带来的不仅是轻量化,更是制造理念的革命。