在航空领域,安全是不可妥协的核心价值。一种名为ULTEM™的特种工程塑料,凭借其可靠的阻燃性能和全面的认证资质,成为航空航天内饰领域广受认可的材料选择。

01 严格标准下的可靠表现

航空航天工业对内饰材料的要求极为严格。ULTEM™树脂材料本身无需添加阻燃剂即可达到UL94 V-0级阻燃标准,氧指数高达47%,燃烧时仅释放极少量低毒性气体,烟雾密度低于行业标准。

该材料通过了美国联邦航空管理局(FAA)FAR 25.853航空阻燃认证及OSU 65/65烟雾毒性测试,完全满足EN 45545-2R22/R23防火等级要求。这些认证为机舱内人员安全提供了可靠保障,使ULTEM™树脂成为航空航天内饰应用的理想选择。

02 综合性能的平衡表现

除阻燃性能外,ULTEM™树脂还具有良好的机械性能和耐热性。玻纤增强规格的ULTEM™树脂显著提升了材料刚性与抗蠕变性,拉伸强度达129MPa,弯曲模量高达7100MPa。

该材料的玻璃化转变温度(Tg)达217℃,可在-160℃至180℃的宽温域内保持机械性能稳定,适应高空极端环境。这种热稳定性确保了部件在长期载荷下保持稳定,对于飞行安全具有重要意义。

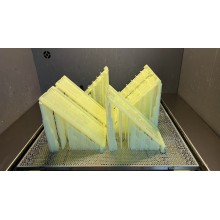

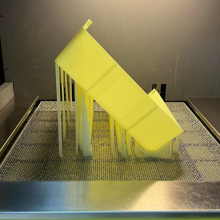

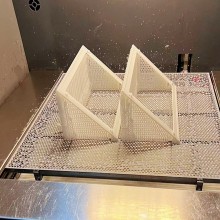

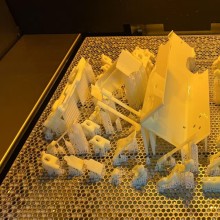

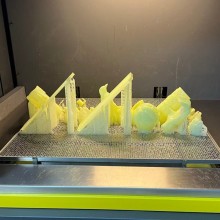

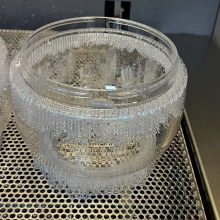

03 增材制造领域的应用价值

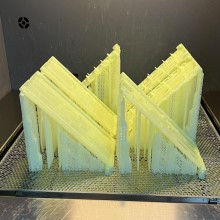

随着增材制造技术在航空航天领域的应用拓展,ULTEM™树脂成为了3D打印领域的重要材料。STRATASYS等3D打印厂商已将其ULTEM™ 9085和1010材料通过UL的蓝卡认证,达到V0等级。

ULTEM™ 9085是一款经过认证的FDM热塑性塑料,具有可靠的阻燃、低烟和低毒特性。它针对航空航天生产应用而优化,甚至可以与碳纤维增强技术结合使用,拓展了零件应用的可能性。

这种材料具有中等流动性设计(MFR:10g/10min),兼顾复杂结构成型与尺寸精度,适合制造具有精密轮廓的航空内饰件。

04 应用场景与认证价值

ULTEM™树脂在航空航天内饰中有多种应用场景。它被用于座椅系统(轻量化座椅骨架、扶手)、舱内装饰(顶板、壁板及行李舱内衬)、功能组件(耐高温连接器、应急照明外壳)以及安全防护(防火隔板、通风管道)。

STRATASYS作为航空3D打印领域的重要参与者,已经获得了AS9100认证,其Fortus 900mc飞机内饰3D打印解决方案符合严格的FAA和EAS的飞机内饰件认证要求。

这些认证和合规性使STRATASYS能够在航空航天工业增材制造中提供符合品质、安全和法规要求的解决方案,提供了与航空航天行业合作的可靠性。

05 成为行业选择的原因

ULTEM™树脂能够成为航空航天内饰件领域的重要选择,主要原因在于其全面的认证资质和均衡的性能表现。

在航空航天领域,一种材料能否被采用不仅取决于其性能,更重要的是是否通过了必要的认证。ULTEM™树脂获得了多个重要的航空认证,使其能够应用于各种航空航天场景。

同时,ULTEM™树脂具有强度重量比优势、阻燃特性以及良好的加工性能,能够满足航空航天内饰件的各种要求。它不仅能够提供安全保障,还能通过轻量化设计帮助航空公司节省燃料成本,实现经济和环保双重效益。

STRATASYS的FORTUS 450MC以上机型已可选用ULTEM™9085航天航空3D打印材料。

随着3D打印技术在航空航天领域的应用不断深入,ULTEM™树脂正成为行业制造的标准选择之一。它不仅代表着材料本身的性能可靠,更象征着一种经过认证的安全解决方案。