在工业级3D打印领域,高性能工程塑料已成为关键材料,其中PEKK、PEEK和ULTEM(PEI)构成了高端应用的核心材料家族。这些材料在航空航天、汽车制造和工业工具等领域展现出显著价值。

材料特性概述

PEKK(聚醚酮酮)、PEEK(聚醚醚酮)和ULTEM(聚醚imide)同属超高性能聚合物家族,具备卓越的耐热性、机械强度和化学稳定性。这些特性使其能够在极端环境下保持性能稳定,成为金属替代方案的重要选择。

| 特性 | PEEK | PEKK | ULTEM |

|---|---|---|---|

| 耐热温度 | 约250°C | 约260°C | 约217°C |

| 打印性能 | 易翘曲 | 翘曲较少 | 易于打印 |

| 机械强度 | 优异 | 与PEEK相近 | 良好 |

| 成本 | 较高 | 中等 | 相对经济 |

各材料优势分析

PEEK:高温环境下的可靠选择

PEEK以其出色的机械强度和耐高温性能闻名,长期使用温度约250°C。它表现出良好的耐化学性,能够抵抗多种化学品的腐蚀,同时具备不错的耐磨性和抗疲劳性。

PEEK在3D打印过程中对工艺要求较为严格,需要打印设备具备高温挤出能力(约400°C)和高热床温度(230°C以上),以防止打印件翘曲和层间分离。

PEKK:平衡性能与打印友好性

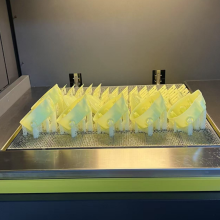

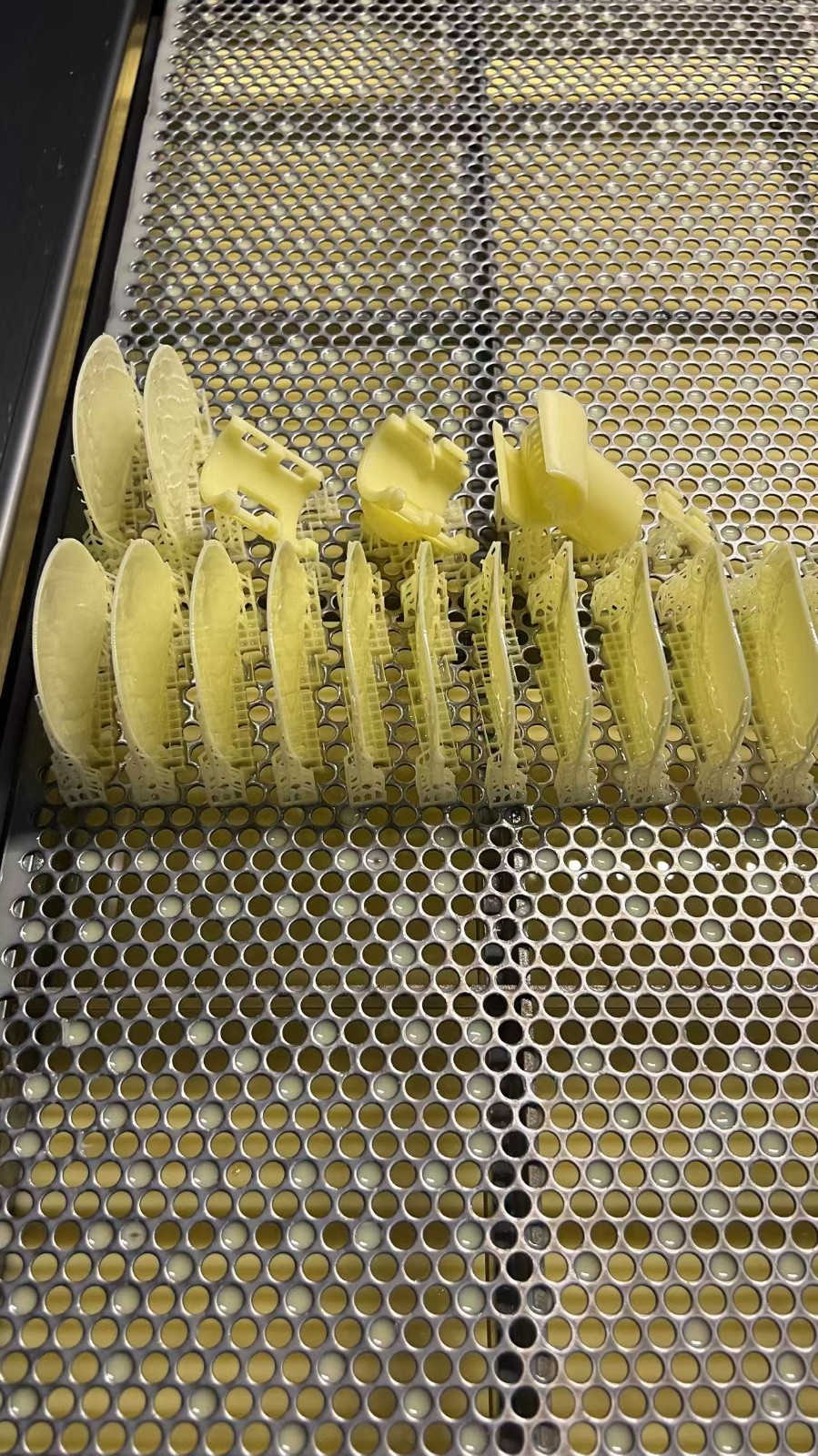

PEKK与PEEK化学结构相似,但通过引入第二个酮基,获得了更灵活的加工窗口。其熔点可在280-390°C范围内调整,使它在3D打印过程中减少了翘曲问题,提高了打印成功率。

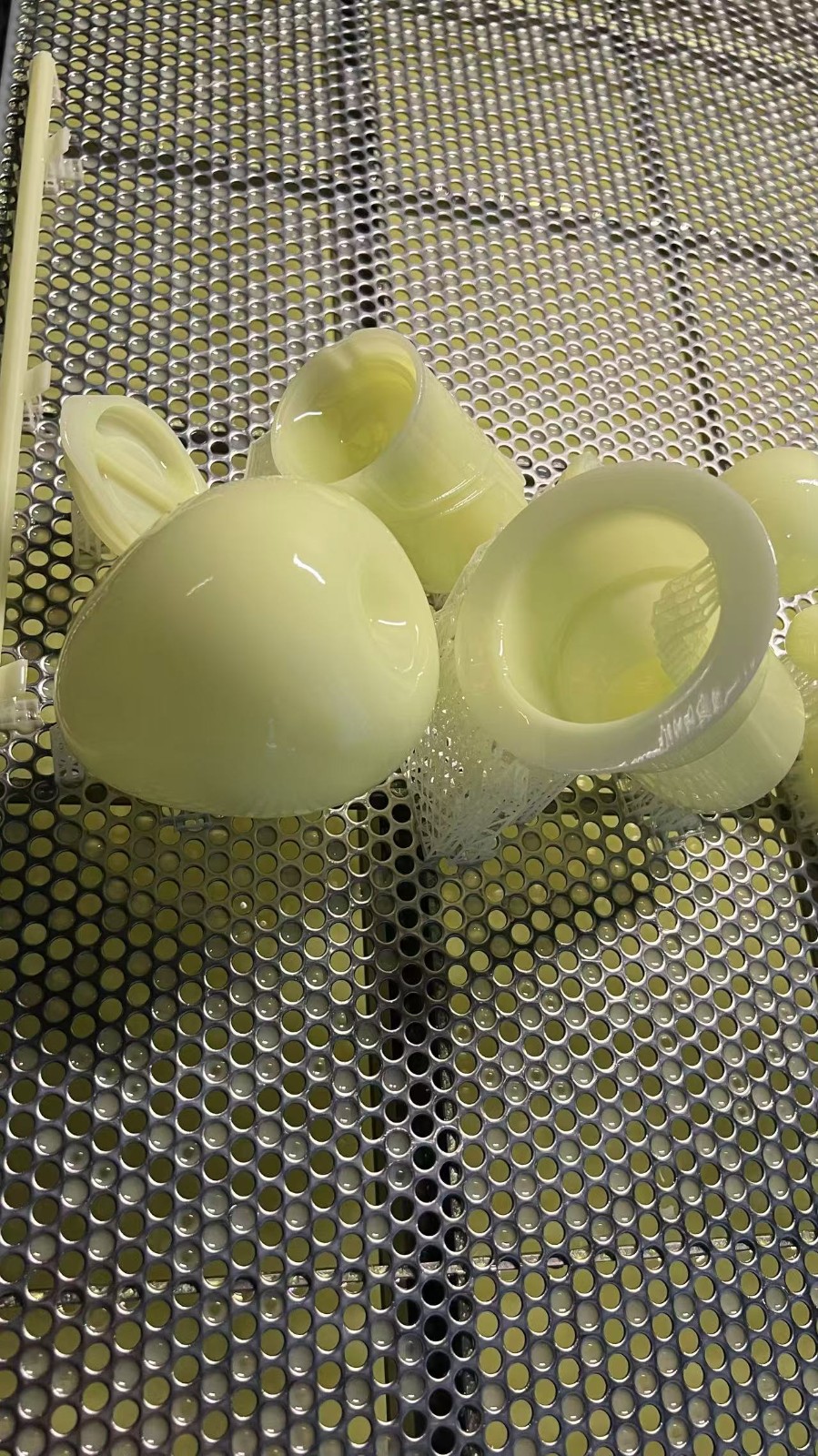

研究表明,PEKK在Z轴方向上的层间结合强度比PEEK有所提升,这使打印部件具有更均匀的机械性能。PEKK还表现出良好的抗压强度和耐磨损性能,适用于高强度结构件。

ULTEM:综合性能与经济性的平衡

ULTEM(PEI)在耐热性和机械性能上与其他材料相比具有不同特点,但提供了更好的打印友好性和相对经济的成本。它具备固有的阻燃特性和低烟毒性,符合航空航天内饰件的相关标准。

ULTEM有多个等级可供选择,其中ULTEM 9085符合航空航天标准,而ULTEM 1010则满足食品接触应用的要求,展现了其应用多样性。

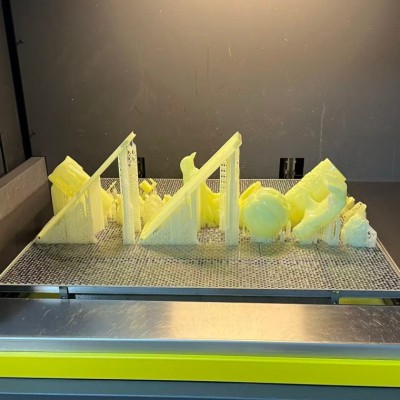

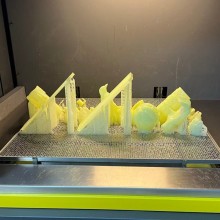

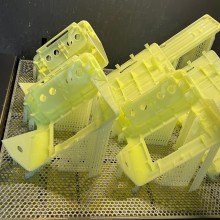

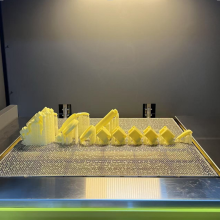

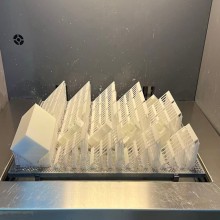

3D打印应用表现

在3D打印过程中,这三种材料的表现各有特点:

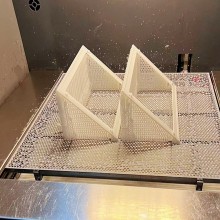

打印PEEK需要精确的温度控制和冷却管理以防止翘曲,而PEKK由于其较慢的结晶速度,更适合打印大型部件。ULTEM则在打印难度上相对较低,更适合初学者使用。

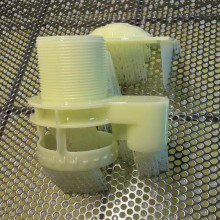

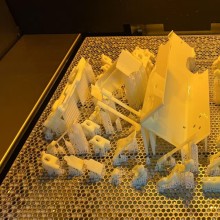

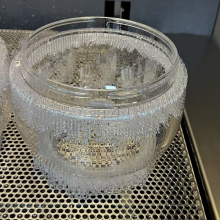

后处理方面,PEEK和PEKK通常需要退火处理来提高层间融合度和机械性能。一些高端3D打印机已集成在线退火功能,简化了后处理流程。

打印这些材料需要高温挤出系统400-480°C和加热构建室120-250°C,设备投入相对较高。

应用领域选择指南

根据不同行业需求,材料选择可参考以下方向:

航空航天领域,PEKK和ULTEM适用于内饰件、风管和支架,兼顾机械性能和阻燃要求;PEEK则更适合发动机周边等高温部件。

汽车制造领域,ULTEM和PEKK用于原型制作和耐热部件,PEEK适用于发动机舱内的高温组件。

工业制造领域,PEKK在石油和天然气领域表现良好,因其卓越的耐化学性;而PEEK则适用于高强度工具和夹具。

特殊应用需求中,需要生物相容性的场景下,PEKK显示出良好的骨整合能力,适用于个性化植入物。

PEKK、PEEK和ULTEM构成了高端工业3D打印的材料基础,各有其优势领域。PEEK提供良好的性能但对打印工艺要求高;PEKK在打印友好性和性能间取得了平衡;ULTEM则提供了较为经济的解决方案且易于打印。选择这些材料时,需综合考虑具体应用场景的性能要求、打印设备条件及成本因素,以充分发挥每种材料的特性优势。

随着3D打印技术不断发展,这些高性能材料的打印工艺将会进一步优化,应用范围也将持续扩展,为制造业创造新的可能性。