航空发动机涡轮叶片长期在极端环境下工作,金属疲劳问题一直是制约其性能与寿命的关键难题。高温镍合金3D打印技术的应用,为这一挑战带来了创新性的解决方案。

在航空工业领域,发动机热端部件的制造始终面临重大挑战。这些部件需要在超过1000℃的高温和极高压力下持续工作,对材料的耐高温性能、抗蠕变性能和机械强度要求极为严格。

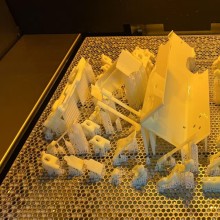

传统制造工艺如铸造和锻造虽然成熟,但存在制造周期长、模具制备成本高、难以加工复杂内部结构等局限性。特别是对于带有复杂内冷通道的叶片等部件,传统工艺往往无法实现一体化成型。

技术创新

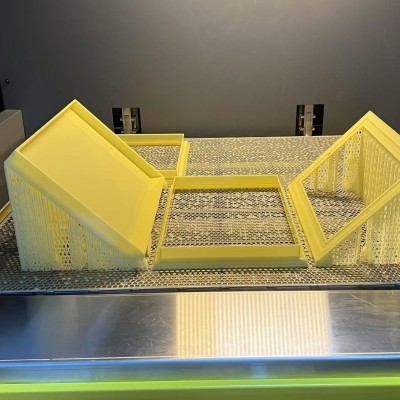

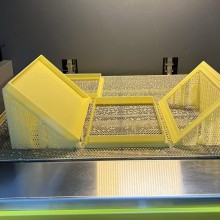

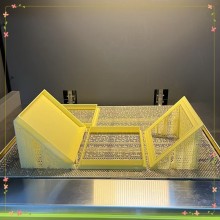

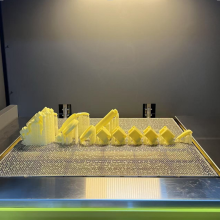

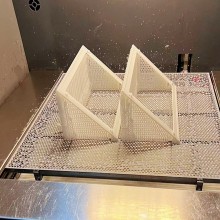

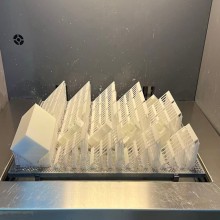

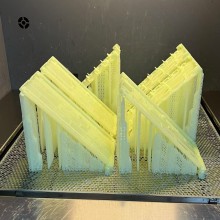

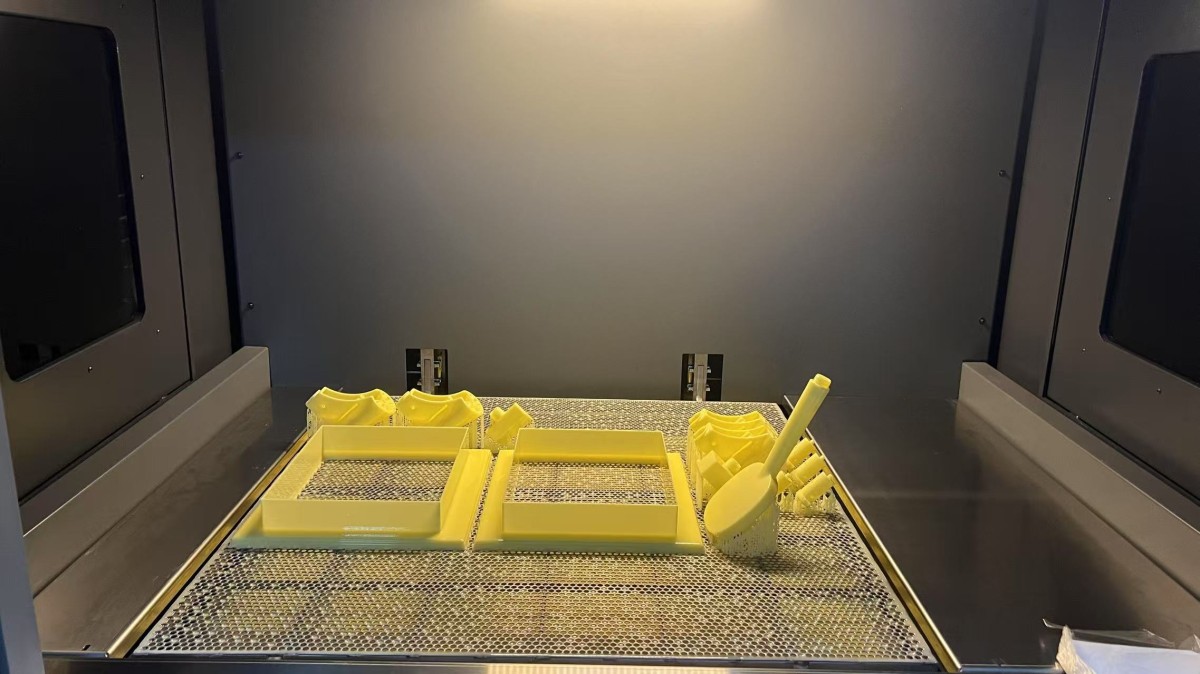

金属3D打印技术依照三维模型进行复杂几何形状构件的制造,已成为复杂高温合金构件成形的重要技术手段。通过选择性激光熔化(SLM)等增材制造工艺,可以实现传统手段无法制造的复杂结构。

以泉州(南安)高端装备智造园的重点项目为例,基于3D打印的铸造使交付时间从传统的30-40天缩短至20天以内。这种方法解决了模具制备周期长、成本高和难以制作曲面等复杂构件的难题。

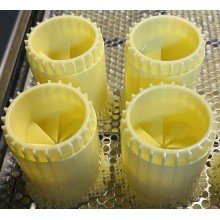

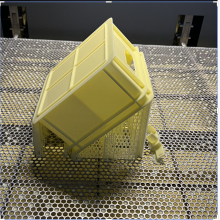

中科祥龙与国际商用发动机公司合作,推出了K438金属粉末(镍基高温合金)3D打印的大尺寸飞机发动机热端零部件。该部件在发动机中负责受力、降噪与吸振,对性能要求极高。

性能优势

K438金属粉末具有出色的耐腐蚀性能和高温强度,在航空发动机、燃气轮机、能源发电等领域有着广泛的应用潜力。通过SLM快速凝固细化晶粒,形成均匀致密微观组织,打印后的零部件力学性能出色,致密度超过99.95%,接近锻造金属性能。

位于南安的国家智能铸造产业创新中心项目总投资约2.54亿元,建成后能够年产高端铸件1万吨,成为全球少有的万吨级铸造3D打印全流程智能工厂。该项目打造了无吊车、无模型、无重体力劳动、无废砂及粉尘排放的创新生产模式。

技术突破

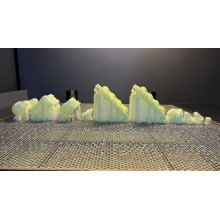

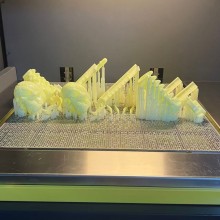

尽管3D打印镍基高温合金具有诸多优势,但在工艺过程中也存在一些挑战。在选择性激光熔化成形过程中,K438金属粉末存在高裂纹敏感性、致密度差的缺点。

研究人员和企业通过多种方式解决这些问题。针对实体承力和精细尺寸功能结构,采用变层厚与优化扫描策略结合的打印方案,平衡了制造效率和材料性能。

近期还有研究提出了一种抑制镍基高温合金打印裂纹的方法,可以在保持粉末合金成分基本稳定的状态下,减少脆性相的含量,显著抑制打印裂纹。

发展前景

随着技术的不断进步,3D打印镍基高温合金在航空发动机领域的应用前景广阔。一些企业正在研发耐温性能更佳的新型镍基合金材料,耐温能力较传统材料提升明显,抗蠕变性能行业领先。

全球高温合金叶片市场预计将持续增长,年均增速保持较高水平。随着国内政策推动航空发动机部件自主化率提升,3D打印镍基高温合金将迎来更广阔的发展空间。

这项技术不仅提升了航空发动机核心部件的性能与寿命,还为制造业带来了生产模式的革新。未来,随着材料性能的进一步优化和打印技术的不断创新,3D打印高温镍合金部件将在更多先进航空发动机中发挥重要作用。