在新能源汽车轻量化的进程中,金属3D打印技术正通过高强铝合金材料,推动着性能的持续提升。

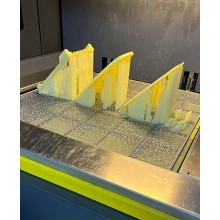

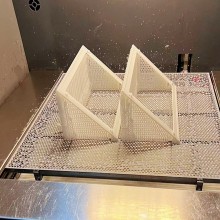

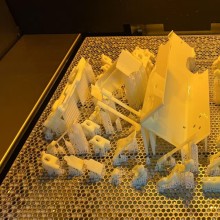

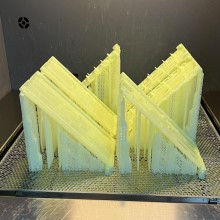

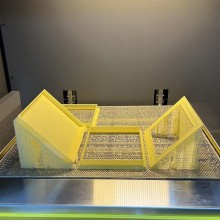

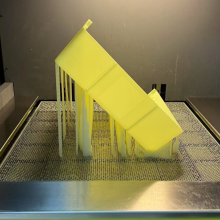

传统制造工艺已难以满足新能源汽车对轻量化、一体化和高性能的需求。金属3D打印技术,特别是激光粉末床融合技术,凭借其逐层堆叠、精确定制的特性,实现了复杂结构零件的高效成型。

这项技术将铝合金材料的性能提升到了新的水平——室温抗拉强度达到865兆帕,在400℃高温环境下仍能保持良好性能。

轻量化突破:从车身到底盘的重要革新

新能源汽车的续航里程与重量密切相关,轻量化成为技术发展的重要方向。金属3D打印通过多种途径实现减重突破。

采用拓扑结构优化和超薄壁厚一体化复合结构,金属3D打印使零部件在保证强度前提下实现明显减重,额外再减轻相当比例。

高强铝合金材料在机器人零件制造中已实现减重超过30% 的实例。这种轻量化效果直接转化为续航里程提升,对电动汽车具有重要意义。

与传统多零件焊接拼装工艺相比,铝合金电驱壳体的一体化成型制造不仅降低重量,还减少了机加工与装配工序。

性能提升:高强度与热稳定性的双重优势

研究机构开发的Al-Fe-V-Si-Sc新型铝合金,展现了3D打印铝合金性能的新水准。

该材料 室温抗拉强度达到865兆帕,硬度达360 HV,比现有3D打印铝合金提升明显。更值得注意的是其良好的热稳定性——在400℃高温下仍保持450兆帕的抗拉强度,改善了传统铝合金在特定温区的表现。

这种性能优势源于材料微观结构的创新:"非晶/晶体复合结构"形成了纳米级析出相,加上特定元素生成的界面相,有效阻止高温下纳米颗粒的粗化。

集成化生产:简化流程与降低成本

金属3D打印带来了新能源汽车制造流程的简化。一体化成型技术减少了多个零部件的组装需求,从而降低了供应链复杂性和质量控制点。

以铝合金电驱壳体为例,一体化成型技术减少机加工与装配工序,大幅简化工艺流程,同时提高材料利用率。

在研发验证阶段,金属3D打印降低了传统压铸模具制造的研发投入,缩短了研制周期。部分车企已累计研制相当数量的3D打印零件,实现样车开发周期明显缩短。

材料创新:多元化铝合金满足不同需求

随着3D打印技术的发展,多种高性能铝合金材料被开发出来以满足不同应用场景的需求。

某些高强铝合金材料经过热处理后抗拉强度超过520MPa,屈服强度达490MPa,延伸率约10%

部分企业推出的高强铝合金系列,抗拉强度在485–570 MPa之间,延伸率达12–17%。其中某些型号在高温下通过了长期服役测试,成为热端结构件的合适选择。

这些材料创新为新能源汽车不同部件提供了多种选择,从动力系统到车身结构,都能找到适用的3D打印材料。

未来展望:技术挑战与应用前景

尽管金属3D打印高强铝合金前景广阔,但仍面临一些挑战需要克服。

成本问题:特别是含有某些稀有元素的合金,价格较高,需要开发成本更优的替代方案或回收技术。

工艺稳定性:实验室级参数在量产中易受粉末流动性、设备波动影响,致密度可能下降。

长期热稳定性:特定应用场景需验证长期高温耐久性,目前数据尚未完全覆盖。

尽管如此,金属3D打印在新能源汽车领域的应用前景仍然广阔。随着材料成本的降低和打印效率的提升,未来整个车身有可能实现一体压铸,进一步减轻重量,提升续航里程。

国内车企已累计研制相当数量的3D打印零件,将样车开发周期明显缩短。部分汽车制造商正积极采用金属3D打印技术优化生产流程。

随着材料成本的降低和打印效率的提升,未来整个车身有可能实现一体压铸,车体重量将进一步降低,续航里程将得到持续改善。

从个别零件到整体车身,金属3D打印正在助力新能源汽车迈向性能持续提升的新阶段。