3D打印技术已成为工业制造领域的重要力量,而打印材料的多样性则是推动其应用不断扩展的关键因素。从高性能尼龙到先进金属材料,工业级3D打印正在重塑传统制造模式。本文将通过多个应用案例,深入解析工业级打印材料的实际应用情况。

尼龙材料:轻量化与结构优化的选择

尼龙材料在工业3D打印中占有重要地位,因其较小的密度和无须支撑的打印特性,成为制作支架结构的理想选择。在汽车制造领域,各种支架零件虽小却至关重要。受限于传统制造工艺,工程师过去很难对这些支架进行优化。借助3D打印技术,如今能够设计出更为复杂的结构,实现轻量化和性能提升。

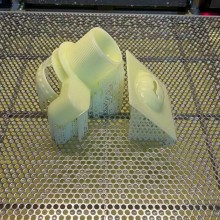

典型案例是汽车金属座椅部件的重新设计。通过3D打印尼龙技术,新零件比原部件重量减少40%,机械强度反而提高20%,原有的8个组装零件变为1个,实现了无须组装的一体化成型。

除了纯尼龙材料,增强型尼龙复合材料进一步扩展了应用可能性。石墨烯增强尼龙复合材料通过熔融沉积制造技术打印,在特定工艺参数下(喷嘴温度245℃、底板温度60-70℃、打印速度27mm/s、喷嘴直径0.4mm、层厚0.20mm),能获得力学性能良好的成型件。

连续碳纤维增强尼龙复合材料则表现出更为出色的性能指标,拉伸强度和拉伸模量分别达到501.51 MPa和31.70 GPa,弯曲强度和弯曲模量达到164.53 MPa和31.91 GPa。通过优化挤出宽度和层厚参数,这些性能还可得到进一步提升。

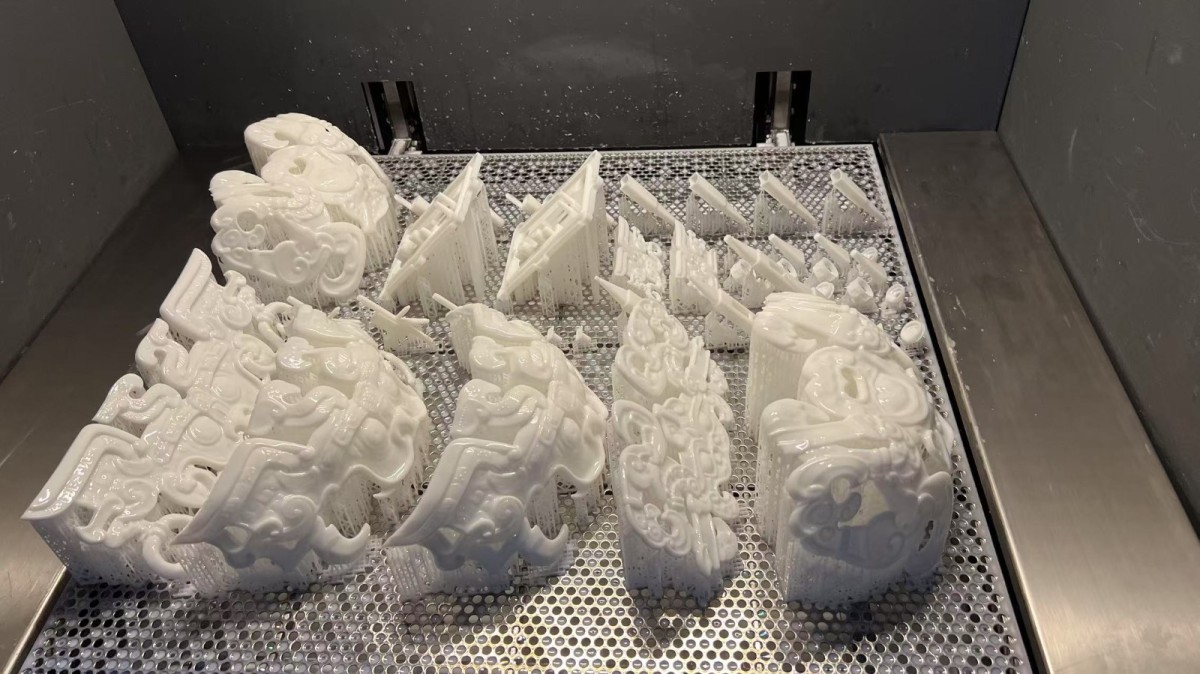

在时尚领域,尼龙材料也找到了应用空间。有珠宝商尝试使用尼龙和玻璃纤维的复合材料制作男士手链的珠子,结合黑曜石、925银和不锈钢的珠子,创造出混合多种材料的时尚单品。

金属材料:高性能合金与轻量化解决方案

金属3D打印在工业应用中也展现出强大潜力。高熵合金作为一种新型结构材料,通过3D打印技术实现了突破性进展。研究团队利用3D打印技术,在高熵合金中构建了高密度位错网络与高体积分数韧性纳米沉淀相共存的独特结构,使材料抗拉强度达到约1.8 GPa,同时延伸率保持在约16%,突破了传统强度-塑性的权衡关系。

在轻量化方面,高强铝合金Scalmalloy表现突出。这种材料经过热处理后,抗拉强度超过520MPa,屈服强度达490MPa,延伸率约10%。与传统CNC加工相比,采用该材料打印的零件在保证强度的同时可实现重量减轻30%以上。机器人腿部结构件是典型应用案例,其在满足结构强度要求的同时显著减轻重量,为机器人轻量化提供了可行方案。

钛合金粉末在3D打印中也广泛应用,通过氢化—脱氢与等离子球化工艺,将钛屑和报废件回收再制成满足3D打印要求的粉末,既满足工艺要求,也符合环保理念。

陶瓷材料:创新工艺开拓应用领域

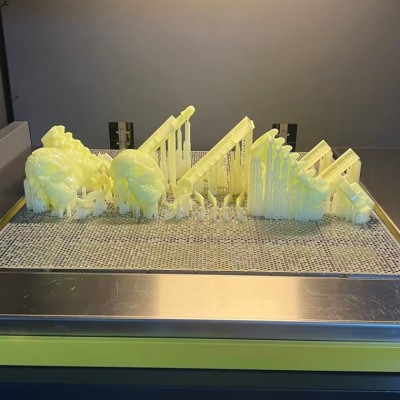

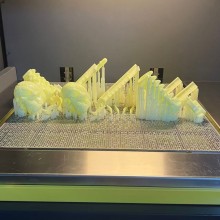

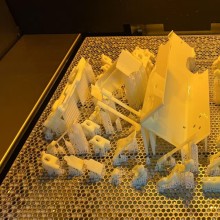

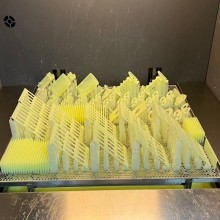

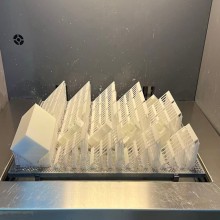

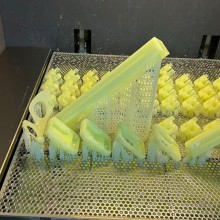

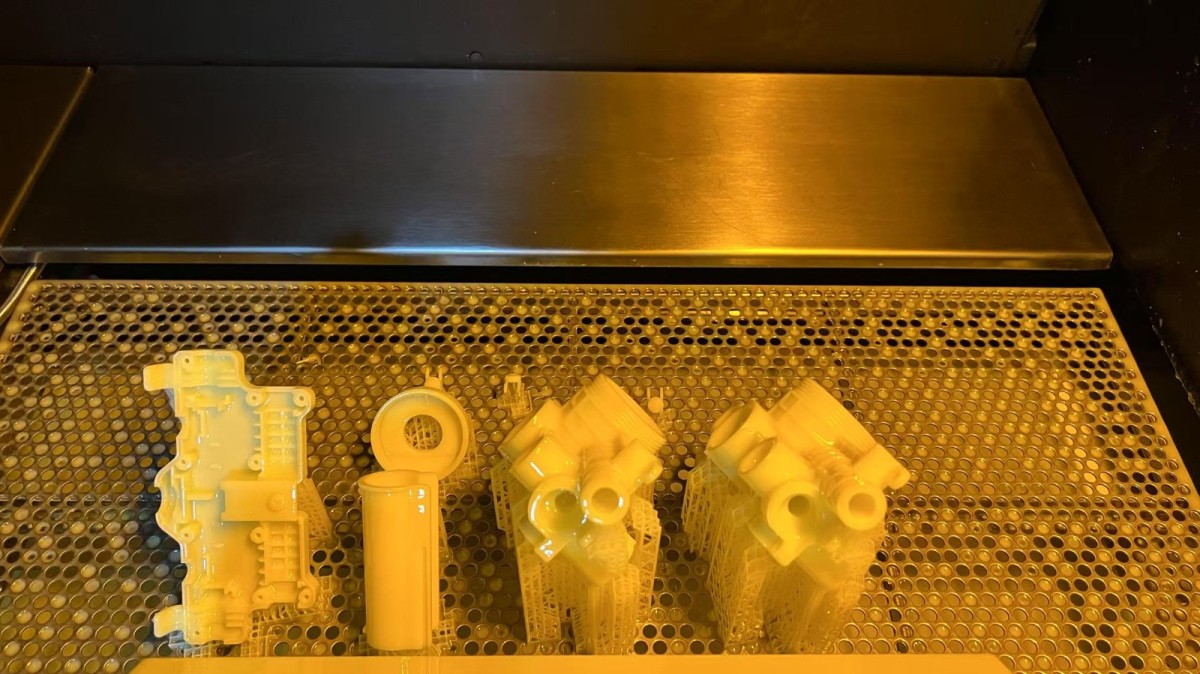

陶瓷材料在3D打印中的应用也取得了进展。光固化陶瓷3D打印技术已经实现产业化应用,用于制造工业滤芯等产品。使用氧化锆、碳化硅等材料打印的工业滤网/滤芯,已实现批量化生产。

创新性的弱磁场辅助3D打印技术,为陶瓷制造带来了新的可能性。研究人员开发出弱磁场辅助3D打印技术,构建具有仿生定向结构的羟基磷灰石生物陶瓷。所制备的定向陶瓷抗压强度达93.4 MPa,是非定向陶瓷抗压强度的2.3倍,断裂韧性是非定向陶瓷的1.44倍。

高温专用材料:满足特殊环境需求

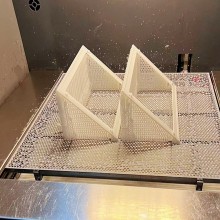

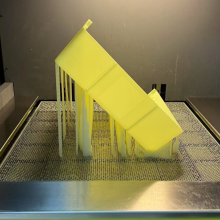

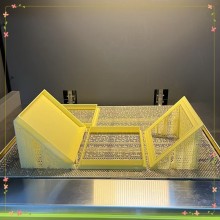

对于高温工作环境,高性能材料如PEEK和PEI等表现出色。英国碳纤维制造企业使用碳纤维增强的PEEK和PEI 1010材料打印碳纤维耐固化模具,能够在高温釜固化周期中承受高温,保持结构完整性。这些材料还能用于打印高精度治具与夹具,替代传统聚合物和金属CNC加工,承受130-150°C高温固化工艺,且具备良好的尺寸稳定性。

工业级3D打印材料从尼龙到金属,从基础材料到复合材料,应用范围不断扩大。通过具体应用案例可以看出,3D打印不仅能够实现轻量化和性能优化,还能简化生产流程,降低成本和缩短交付周期。随着材料技术的持续发展和创新,工业级3D打印将在更多领域展现其独特价值,为制造业带来更多可能性。

无论是尼龙材料在汽车和时尚领域的应用,还是金属材料在高端制造中的突破,或是陶瓷材料在特殊领域的创新使用,都展示了3D打印技术的广泛应用前景。随着材料性能的不断提升和产能扩张,3D打印正加速推动行业进入规模化应用的新阶段。