石油化工换热器:

一、核心原理与分类

传热机制

对流主导:通过管程(工艺流体)与壳程(冷却/加热介质)的温差传递热量。

强化手段:采用翅片、螺纹管或扰流元件(如折流板)提升传热系数(U)。

换热器类型

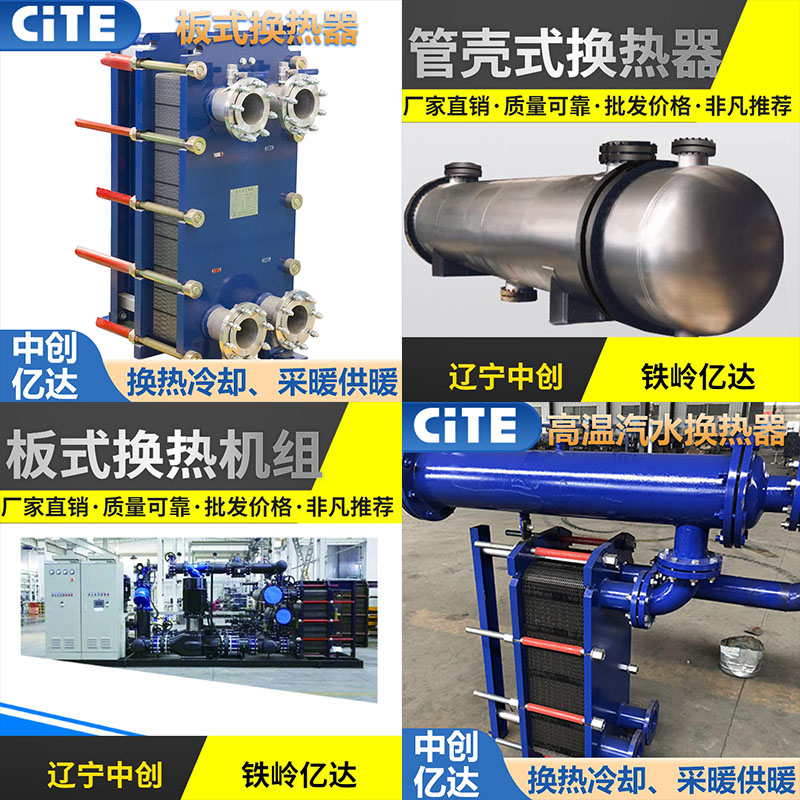

类型 结构特点 典型应用 优势与局限 管壳式换热器 多管束排列,可承受高温高压(如DNB2000型)。 原油蒸馏、裂解气冷却 耐压强,但体积大、清洗困难 板式换热器 金属薄板交替排列,紧凑轻便(如BPHE)。 轻质油品预热、低温热回收 传热效率高,但易腐蚀、堵塞 螺旋板式换热器 双金属板卷制,流体呈螺旋流动。 含固体颗粒流体(如催化裂化油浆) 抗振动,但检修复杂 空冷式换热器 空气作为冷却介质,无需水循环。 高温反应产物(如乙烯裂解气) 节水环保,但效率受环境温湿度影响

二、设计与选型关键要素

材料选择

高压工况(>10MPa):双相不锈钢(如2205)、锻钢法兰。

酸性环境(如硫化氢、氯离子):钛合金(TA2)、哈氏合金(Hastelloy C-276)。

高温氧化(>600℃):镍基合金(Inconel 625)、陶瓷内衬。

耐腐蚀性:

耐压能力:

热力学优化

管程:0.5-3 m/s(防止焦化或沉积)。

壳程:1-5 m/s(避免湍流过度导致磨损)。

温差控制:

流速平衡:

安全性设计

双层管设计(如核级换热器)防止介质泄漏污染。

在线监测:压力突变或温度异常触发联锁停车。

泄漏防护:

三、典型应用场景与案例分析

原油蒸馏预热

案例:某炼厂采用管壳式换热器将原油从30℃预热至300℃,回收常压塔顶低温蒸汽余热,节能率提升18%。

裂解气冷却与回收

案例:乙烯裂解装置中,螺旋板式换热器将裂解气从800℃冷却至40℃,冷凝液中丙烯回收率提高至95%,年增产1.2万吨。

反应器余热利用

案例:催化重整反应器出口高温油气经板翅式换热器预热原料,降低燃料气消耗25%,减少CO₂排放量3.6万吨/年。

四、技术挑战与解决方案

结垢与腐蚀问题

在线清洗:脉冲式反冲洗或超声波除垢(效率提升20%)。

涂层技术:纳米级Al₂O₃涂层抗腐蚀,寿命延长至8年以上。

硫化物沉积(如原油中的沥青质)。

酸性气体冷凝(如H₂S+水形成H₂SO₃)。

挑战:

对策:

极端工况适应性

分级换热:多级串联缓冲温差,降低热应力。

材料升级:采用双相不锈钢(如2507)或反应烧结碳化硅(SiC)。

高温高压(如渣油加氢,600℃/20MPa)。

突发性热冲击(如开停工阶段温差突变)。

挑战:

对策:

能效与成本平衡

生命周期成本(LCC)模型:综合能耗、维修频率与投资,选择方案。

模块化设计:可拆卸管束便于局部更换,降低停机损失。

矛盾点:高传热效率设计(如密集翅片)可能增加压降与维护成本。

优化路径:

总结

石油化工换热器是行业高效、安全与环保的核心设备,其设计需兼顾材料耐久性、热力学优化与经济性。未来,通过智能化控制、新材料研发及低碳技术融合,换热器将在能源效率、环境适应性与系统可靠性方面实现突破,助力石化工业向绿色、智能方向转型。