化工用空气换热器

一、核心原理与分类

工作原理

对流换热主导:通过空气与工艺介质(如气体、液体或蒸汽)之间的温度差传递热量,常见于冷却、加热或相变过程。

分类与类型

冷却(如反应器尾气降温)

加热(如溶剂蒸发预热)

冷凝(如有机蒸汽回收)

列管式换热器:适用于高温高压工况,如反应器冷却。

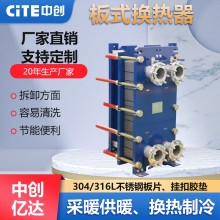

板式换热器:紧凑轻便,适合小流量、易结垢流体(如酸碱溶液)。

翅片管式换热器:强化传热,用于空气侧换热需求高的场景(如冷却塔)。

螺旋板式换热器:抗振动、耐腐蚀,适用于相变或含固体颗粒流体。

二、设计与选型关键要素

材料选择

高温(>400℃):镍基合金(Inconel 625)、陶瓷涂层。

低温(<-20℃):奥氏体不锈钢(如304L)或铝制翅片。

酸性环境(如硫酸、盐酸):需用钛合金(TA2)、哈氏合金(Hastelloy)。

碱性或氯离子环境:选用316L不锈钢或衬四氟(PTFE)设备。

耐腐蚀性:

耐温性:

流体特性匹配

高粘度流体(如聚合物熔体):选择大管径、低流速设计。

相变工况(如冷凝):需预留膨胀空间,避免热应力破坏。

腐蚀性流体:需设置内衬(如玻璃钢或橡胶)或采用双相不锈钢(如2205)。

粘度与相变:

热力学优化

空气侧流速:5-15 m/s(避免积灰,保证传热效率)。

工艺侧流速:0.5-3 m/s(防止沉积,降低压降)。

总结

化工用空气换热器是化工生产中能源效率与工艺安全的核心设备,其设计需综合考虑材料耐久性、流体特性及热力学优化。未来技术将向智能化、高可靠性与低碳化方向发展,通过多学科交叉(如材料科学与人工智能)突破传统限制,助力化工行业实现“双碳”目标。