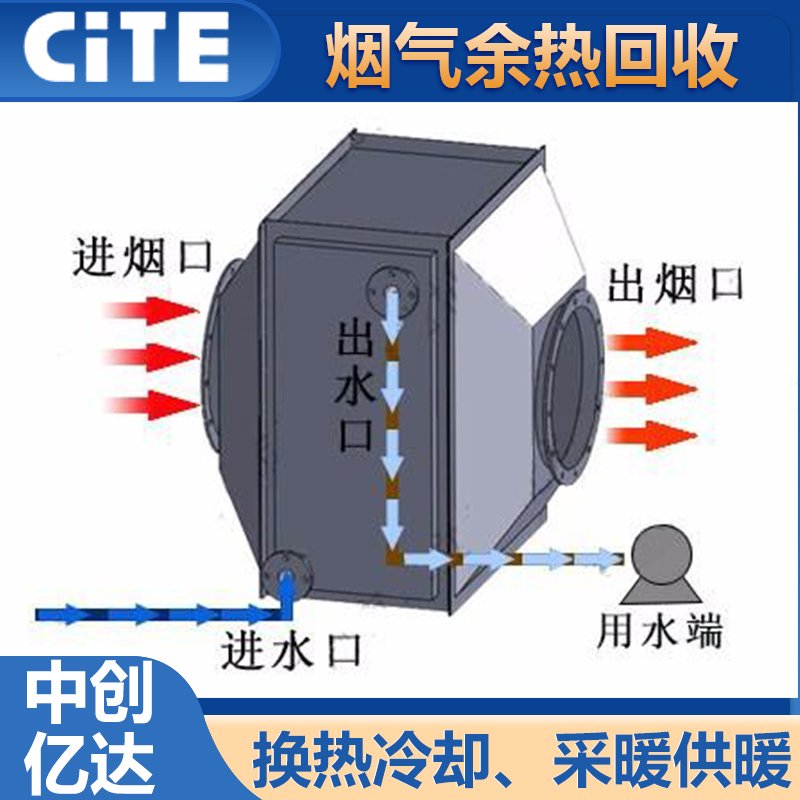

1. 烟气余热回收的核心意义

能源效率提升:工业烟气通常携带总燃料热值的15%-30%未被利用,回收可降低能耗成本20%以上。

减排环保:减少CO₂、NOx等排放,助力“双碳”目标(如中国2030年碳达峰要求)。

经济性:投资回收期通常为1-3年,长期效益显著。

2. 主流技术与设备选型

(1)换热器类型

| 技术类型 | 适用场景 | 优势 | 局限性 |

|---|---|---|---|

| 板式换热器 | 中低温烟气(≤300℃)、洁净气体 | 高效紧凑、易维护 | 不耐高温腐蚀 |

| 热管换热器 | 高温烟气(可达800℃)、含尘量高 | 无动力损耗、耐腐蚀 | 成本较高 |

| 回转式换热器 | 大型锅炉、电站(如燃煤电厂) | 连续运行、适合大流量 | 存在漏风风险 |

| 喷淋式换热器 | 含酸性组分(如硫酸雾)的湿烟气 | 同时除尘、脱硫 | 废水处理复杂 |

(2)配套系统

热媒循环系统:水、导热油或有机工质(ORC系统用于发电)。

除尘预处理:静电除尘、布袋除尘保护后端设备。

智能控制:实时监测烟气温度、流量,调节回收效率。

3. 关键设计考量

烟气特性:

温度范围(低温余热≤250℃ vs 高温余热≥500℃)。

腐蚀性成分(如SO₂、HCl)决定材质选择(钛合金、搪瓷涂层)。

热利用方向:

预热助燃空气(提升锅炉效率5%-10%)。

加热工艺用水或发电(ORC系统效率约15%-25%)。

防堵防积灰:

采用宽流道设计或超声波清灰装置。

4. 行业应用案例

钢铁行业:烧结机烟气余热(500℃以上)用于发电,吨钢降耗30kWh。

玻璃窑炉:回收400℃烟气预热配合料,节能率12%-18%。

化工行业:硫酸生产中的高温SO₂烟气回收蒸汽。

5. 前沿技术动态

相变材料(PCM)储热:解决烟气余热波动性问题。

纳米涂层技术:提升换热面抗腐蚀性能(如Al₂O₃-TiO₂复合涂层)。

数字孪生优化:通过CFD仿真预测积灰趋势并优化流场设计。

6. 实施建议

诊断评估:先进行烟气成分与热负荷测算。

分阶段改造:优先回收高品位余热(如>300℃)。

政策利用:申请绿色技改补贴(如中国工信部节能装备目录)。