母排浸涂生产线是专门用于对母排(母线排)进行绝缘浸涂处理的自动化生产设备。通过该生产线的处理,能够在母排表面均匀地涂覆一层绝缘材料,有效提升母排的绝缘性能、防护性能以及电气安全性能,广泛应用于电力、电气设备制造等行业。

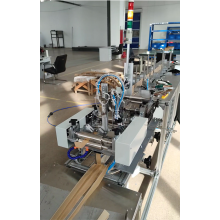

上料单元:配备自动上料装置,可实现母排的快速、有序上料。该装置能够适应不同规格和形状的母排,通过机械手臂或输送轨道将母排准确地放置到生产线的指定位置。同时,上料单元还设有母排检测功能,可对母排的尺寸、表面质量等进行初步检查,确保进入生产线的母排符合浸涂工艺要求。

表面处理系统:由清洗设备和干燥设备组成。清洗设备采用喷淋或超声波清洗的方式,去除母排表面的油污、灰尘、氧化皮等杂质,使母排表面达到清洁的状态。干燥设备则通过热风循环或真空干燥等方式,快速将清洗后的母排烘干,避免残留水分影响浸涂质量。

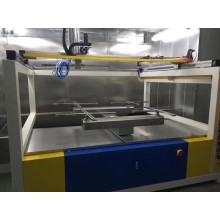

浸涂主机:这是生产线的核心部分。浸涂主机内部设有盛有绝缘涂料的浸涂槽,母排通过输送装置缓慢浸入槽中,使绝缘涂料均匀地附着在母排表面。浸涂主机可精确控制浸涂速度、浸涂时间以及涂料的温度和粘度等参数,以确保浸涂效果的一致性和稳定性。此外,浸涂主机还配备有涂料循环和过滤系统,能够及时补充和过滤涂料,保证涂料的清洁和性能。

滴漆及流平单元:母排从浸涂槽中提出后,会经过滴漆装置,使多余的涂料滴落回浸涂槽中。同时,通过流平设备(如热风或冷风辅助)使母排表面的涂料均匀流平,消除流痕和滴痕,形成平整、光滑的绝缘涂层。

烘干固化设备:采用隧道式烘干炉或烤箱,根据绝缘涂料的特性,设置不同的温度区域和烘干时间。母排在烘干炉内经过预热、烘干、固化等阶段,使绝缘涂料充分固化,形成具有良好绝缘性能和机械强度的涂层。烘干固化设备配备有智能温度控制系统,能够精确控制炉内温度,确保涂层固化质量。

下料及检测单元:自动将烘干固化后的母排下料,并进行质量检测。检测内容包括涂层厚度检测、绝缘性能检测、外观质量检测等。对于检测不合格的母排,会自动标记并剔除,而合格的母排则进行包装,准备进入下一道工序或交付使用。

控制系统:采用先进的 PLC(可编程逻辑控制器)或工业计算机控制系统,对生产线的各个环节进行实时监控和精确控制。操作人员可以通过人机界面(触摸屏或计算机)设置生产参数、查看设备运行状态、调整生产工艺等,实现生产线的自动化运行和智能化管理。

母排首先由上料单元送入生产线,经过表面处理系统清洗和干燥后,进入浸涂主机。在浸涂主机中,母排浸入绝缘涂料槽中,涂料在重力和表面张力的作用下均匀地附着在母排表面。浸涂完成后,母排被提升出浸涂槽,经过滴漆及流平单元,使多余的涂料滴落并流平。接着,母排进入烘干固化设备,在适宜的温度和时间下,绝缘涂料发生化学反应,固化形成坚硬的绝缘涂层。经过下料及检测单元的检测和处理,合格的母排被下料包装,完成整个浸涂生产过程。

自动化程度高:整个生产线实现了从母排上料、表面处理、浸涂、滴漆流平、烘干固化到下料检测的全自动化操作,减少了人工干预,提高了生产效率和产品质量的稳定性。

浸涂质量好:通过精确控制浸涂参数和工艺,能够保证母排表面的绝缘涂层均匀、平整、厚度一致,有效提升母排的绝缘性能和防护性能。

涂料利用率高:配备的涂料循环和过滤系统,能够限度地回收和利用涂料,减少涂料的浪费,降低生产成本。

生产灵活性强:可根据不同规格、形状和绝缘要求的母排,灵活调整生产线的参数和工艺,适应多样化的生产需求。

安全环保:生产线配备有完善的通风和废气处理系统,能够及时排出浸涂和烘干过程中产生的有害气体,保证工作环境的安全和环保。

母排浸涂生产线主要应用于电力行业的高低压开关柜、配电箱、变电站等设备中母排的绝缘处理;也适用于电气设备制造企业对母排进行绝缘防护处理,以提高电气设备的安全性和可靠性。