弹簧植绒生产线是一种专门用于对弹簧表面进行植绒处理的自动化生产设备,广泛应用于家具制造、床垫生产等行业,能够显著提升弹簧的品质和性能。

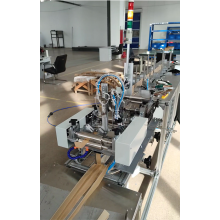

上料装置:采用自动上料机构,可快速、准确地将待植绒的弹簧送入生产线。该装置配备有智能检测系统,能对弹簧的尺寸、形状进行初步筛选,确保进入生产线的弹簧符合工艺要求。

清洁系统:通过高压空气吹扫和精密毛刷清理相结合的方式,去除弹簧表面的灰尘、油污等杂质,为后续的植绒工序提供清洁的表面。

涂胶设备:运用高精度的涂胶喷头,能够均匀地在弹簧表面涂覆一层特制的植绒胶水。涂胶量可根据弹簧的规格和植绒要求进行精确调节,保证胶水的厚度和均匀度。

植绒主机:这是生产线的核心部分,采用先进的静电植绒技术。在植绒主机内,绒毛在高压电场的作用下,垂直地吸附到涂有胶水的弹簧表面,形成紧密排列的绒毛层。植绒主机的电场强度、绒毛输送速度等参数均可通过智能控制系统进行精准设定和调整。

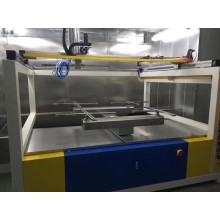

烘干固化单元:设有多个温区的隧道式烘干炉,能根据胶水的特性和植绒工艺要求,精确控制烘干温度和时间。弹簧在烘干炉内经过预热、烘干、固化等阶段,使胶水充分固化,绒毛牢固地附着在弹簧表面。

后处理设备:包括修剪装置,可对植绒后的弹簧表面过长或不整齐的绒毛进行修剪,使弹簧表面的绒毛长度一致,外观更加美观;以及质检设备,利用高清摄像头和图像识别技术,对植绒弹簧的质量进行全面检测,如绒毛密度、均匀度、附着力等指标,确保产品质量符合标准。

下料与包装系统:自动将检测合格的植绒弹簧进行下料,并按照一定的数量和规格进行包装,方便产品的储存和运输。

弹簧植绒生产线的工作原理基于静电植绒技术。首先,弹簧通过上料装置进入生产线,经过清洁系统去除表面杂质后,由涂胶设备均匀涂覆胶水。涂胶后的弹簧进入植绒主机,在静电场的作用下,绒毛被极化并垂直飞向弹簧表面,吸附在胶水上。随后,弹簧进入烘干固化单元,胶水在适宜的温度和时间下固化,使绒毛牢固地固定在弹簧表面。经过后处理设备的修剪和质检,合格的植绒弹簧由下料与包装系统进行包装,完成整个植绒生产过程。

高效生产:采用自动化控制和连续生产模式,大大提高了生产效率,相比传统的手工植绒方式,生产效率可提升数倍甚至数十倍。

质量稳定:通过精确的涂胶、植绒和烘干工艺控制,以及严格的质量检测,确保了植绒弹簧的质量稳定可靠,产品一致性好。

灵活性强:可根据不同规格和要求的弹簧,快速调整生产线的参数,如涂胶量、电场强度、绒毛种类等,满足多样化的生产需求。

环保节能:采用先进的环保型胶水和烘干技术,减少了废气、废水的排放,同时优化了能源利用效率,降低了生产成本。

总之,弹簧植绒生产线以其高效、稳定、灵活和环保的特点,为弹簧植绒生产提供了先进的解决方案,有助于提升企业的市场竞争力和产品质量水平。