在工业测试、科研实验、电子元件老化等对电流输出稳定性与温度控制精度要求严苛的场景中,多路温控恒流源系统凭借 “1 路高精度恒流 + 3 路精准温控 + 1 路 Q 驱信号输出” 的一体化设计,成为兼顾性能与实用性的核心设备。系统以高稳定性、强抗干扰能力为基础,融合自适应负载调节、多模式运行保护功能,为用户提供从参数设置到状态监控的全流程便捷体验。

一、系统核心配置:兼顾恒流、温控与信号输出

多路温控恒流源系统以 “多功能集成” 为设计理念,核心配置覆盖电流输出、温度控制及信号驱动三大关键需求,具体参数如下:

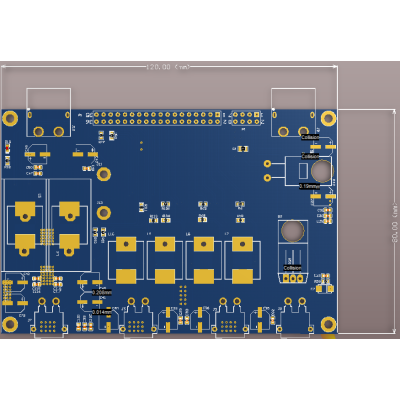

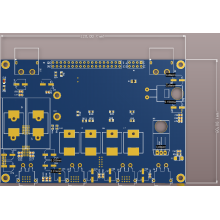

恒流输出模块:支持 1 路独立恒流输出,输出电流可达 15A,满足中高电流需求场景;同时具备输出电压自适应负载功能,无需手动调节电压参数,系统可根据负载阻抗自动匹配输出电压,避免因负载变化导致电流波动,保障电流输出稳定性。

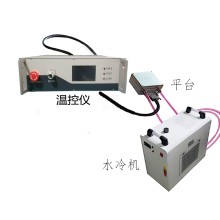

温度控制模块:集成 3 路独立温控通道,每路通道均采用高精度温控算法,温度设置精度达 ±0.01℃,控温精度同样维持在 ±0.01℃,可精准控制不同目标对象的温度(如电子元件、实验样本、反应腔体等);针对 TEC(半导体制冷片)负载,模块支持 TEC 输出电压可调,输出电流 10A,能灵活适配不同功率的 TEC 器件,实现制冷 / 加热双向精准控温。

Q 驱信号输出模块:配备 1 路 Q 驱信号输出通道,可作为外部设备的触发信号或控制信号(如驱动继电器、控制测试时序等),信号输出与系统主控制逻辑联动,便于实现多设备协同工作,简化整体测试或控制链路。

二、灵活工作模式:适配多样化应用需求

系统针对不同场景的运行需求,设计三种工作模式,用户可根据实际任务灵活切换,具体模式特点如下:

内部脉冲模式:无需外部信号触发,系统通过内部时序电路生成脉冲信号,控制恒流输出与温控模块按预设脉冲参数(如脉冲宽度、占空比)运行。该模式适用于需周期性电流 / 温度变化的场景,如元件的脉冲老化测试、周期性温度循环实验等,脉冲频率可达 20KHz,且频率支持连续可调,能满足不同周期需求。

外部脉冲模式:系统接收外部设备(如信号发生器、PLC)输入的脉冲触发信号,根据外部信号的时序控制恒流与温控模块运行。此模式适用于多设备联动场景,例如与上位机测试系统配合,实现按测试流程同步控制电流输出与温度调节,保障整体测试时序的一致性。

连续模式:恒流输出与温控模块持续运行,电流与温度维持在预设值不变,适用于需长时间稳定输出的场景,如元件的长期稳定性测试、恒温环境下的电流特性实验等。在该模式下,系统通过闭环调节机制,实时补偿电流与温度的微小波动,确保长期运行精度。

三、保护与稳定设计:保障设备与负载安全

为避免因异常工况导致系统损坏或负载故障,系统从 “主动预防” 与 “被动保护” 双维度设计多重防护功能,同时优化电路结构提升稳定性,具体如下:

故障保护功能:

过流保护:当恒流输出或 TEC 输出电流超过预设安全阈值时,系统立即切断输出回路,并通过显示界面报警,防止大电流烧毁负载或功率器件;

过压保护:实时监测输出电压,若电压超过安全范围(如负载开路导致电压骤升),系统迅速降低输出电压并触发保护,避免电压过高损坏设备;

过热保护:内置温度传感器监测系统核心部件(如功率模块、主控芯片)温度,若温度超过临界值,自动降低输出功率或停止运行,同时报警提示,保障系统自身安全。

缓升缓降保护:针对恒流输出设计电流缓升、电流缓降功能,在系统启动或停止时,电流以预设速率缓慢上升或下降(而非瞬间突变),避免因电流冲击损坏敏感负载(如精密电子元件、传感器等),尤其适用于对电流变化率要求严格的场景。

高稳定与抗干扰设计:

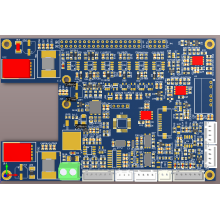

电路采用多级滤波结构(如电源滤波、信号滤波),有效抑制外部电磁干扰(EMI)与内部噪声,确保电流输出纹波小、温度控制无波动;

核心元器件选用工业级高精度产品(如高精度电阻、运算放大器、温度传感器),并通过严格的老化测试,保障系统在长期运行中的稳定性,减少因元器件漂移导致的精度下降。

四、便捷操作与监控:两种控制方式灵活选择

系统兼顾 “本地操作” 与 “远程控制” 需求,提供直观的人机交互界面与标准化通信接口,降低操作门槛,具体如下:

本地控制:LCD 触摸真彩液晶显示:配备大尺寸 LCD 触摸真彩液晶屏,界面清晰直观,支持中文 / 英文双语切换。用户可通过触摸操作完成参数设置(如电流值、温度值、脉冲频率)、模式选择、状态查看(实时电流、实时温度、运行时间)及故障排查(显示故障类型及解决方案),操作便捷,无需专业培训即可上手。

远程控制:232 上位机通信:在无液晶屏或需批量控制、数据记录的场景下,系统支持 RS-232 串口通信,可与上位机(如电脑)连接。用户通过上位机软件(支持 Windows 系统)实现远程参数设置、实时数据采集(如电流、温度曲线绘制)、历史数据存储与导出(支持 Excel 格式),便于数据分析与报告生成,尤其适用于多台设备集中管理的场景(如实验室多工位测试、工厂生产线批量控制)。