东莞精创机械主营:螺杆,料筒,螺杆炮筒,PC螺杆,PA螺杆机筒,PVC螺杆料管,PMMA螺杆,LCP螺杆,TPU螺杆,PS螺杆,PE螺杆等产品,适用于注塑机,挤出机,吹膜机,押出机,造粒机,吹塑机,橡胶机,电木注射机等,。大量现货供应

注塑机螺杆炮筒:注塑成型的核心动力部件详解

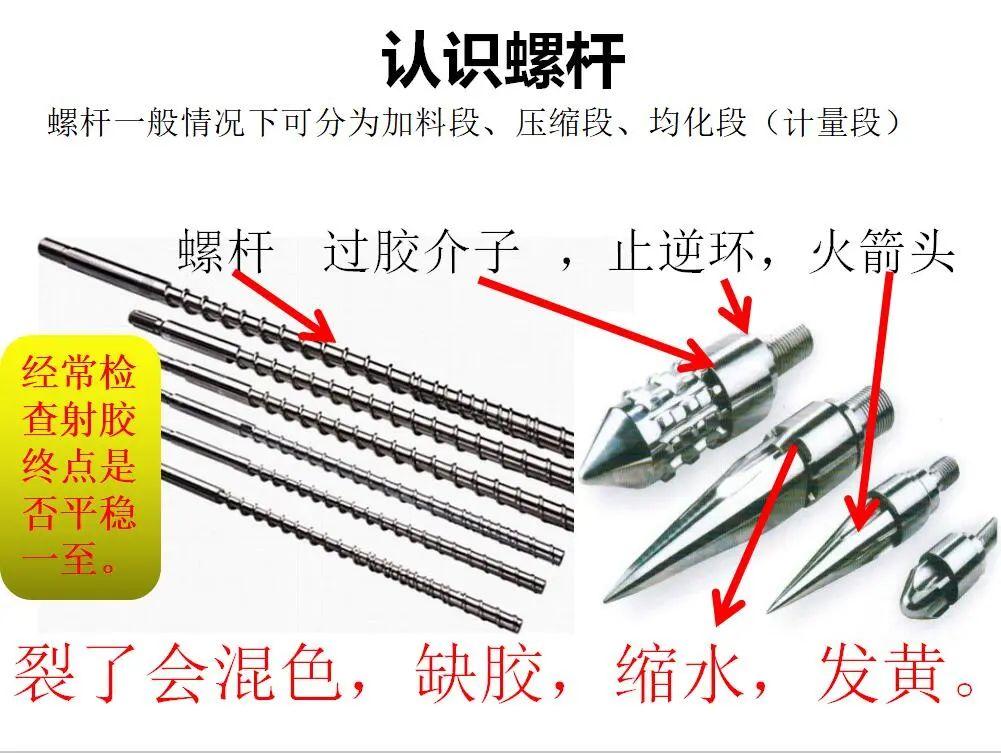

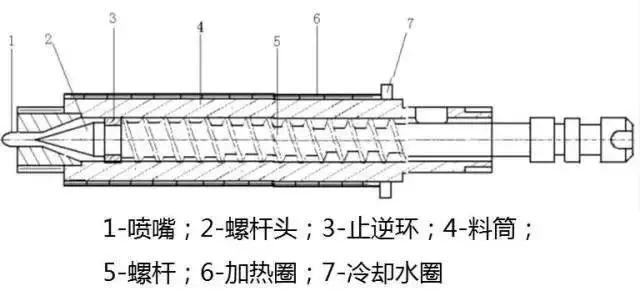

在注塑成型设备中,螺杆炮筒是决定产品质量、生产效率与设备寿命的 “核心” 部件。它承担着塑料原料输送、熔融、混合、增压与定量注射的关键任务,其性能直接影响注塑制品的精度、一致性与生产稳定性。以下从材料选择、生产加工流程及核心用途三方面,全面解析这一核心组件。

一、精密选材:适配不同工况的材料方案

螺杆炮筒需长期承受高温、高压、强磨损与化学腐蚀,因此材料选择需兼顾耐磨性、耐腐蚀性、高温强度三大核心要求。目前行业主流材料方案分为以下三类,适配不同注塑需求:

1. 常规通用型材料

螺杆材料:采用 38CrMoAlA 合金结构钢,经渗氮处理(表面硬度达 HV950-1100),具备优良的综合力学性能,适用于 PP、PE、ABS 等无腐蚀性、低磨损的通用塑料注塑,性价比高,是家电、日用品等行业的不二选择。

炮筒材料:配套选用 38CrMoAlA 钢,内壁经精密渗氮(渗氮层深度 0.5-0.8mm),确保与螺杆的匹配间隙稳定,减少原料泄漏与能量损耗。

2. 耐磨增强型材料

针对添加玻纤、矿物填充的增强塑料(如 PA+30% 玻纤、PBT+20% 矿物),采用双金属复合结构:

螺杆表面:通过等离子喷涂或激光熔覆技术,覆盖 WC(碳化钨)、Cr3C2(碳化铬)等硬质合金层(硬度 HRC62-65,厚度 0.3-0.5mm),耐磨性较常规渗氮钢提升 3-5 倍,避免螺杆棱边快速磨损导致的塑化不均。

炮筒内壁:采用离心铸造工艺,复合高铬铸铁(Cr26-Cr30)或陶瓷合金层,耐冲击性与耐磨性同步提升,适配汽车零部件、电子外壳等高强度注塑场景。

3. 耐腐蚀专用材料

针对 PVC、POM 等易分解产生腐蚀性气体的原料,或医yong级、食品级注塑需求(需耐清洗剂、消毒剂腐蚀),螺杆炮筒选用:

螺杆材料:316L 不锈钢(耐酸碱腐蚀)或哈氏合金(耐强腐蚀),表面经抛光处理(Ra≤0.4μm),避免原料残留与污染。

炮筒材料:内衬 316L 不锈钢或聚四氟乙烯(PTFE)涂层,同时优化冷却水路设计,防止高温下腐蚀介质渗透,保障医yong注射器、食品包装等产品的安全性。

二、精密制造:12 道核心工序确保性能稳定

螺杆炮筒的加工精度直接影响塑化效率与注射精度,行业领先的生产流程需经过 12 道关键工序,严控每一项参数:

1. 原料预处理:奠定材料基础

选用符合 GB/T 3077 标准的优质合金钢材,通过探伤检测(UT/MT)排除内部裂纹、夹杂等缺陷;

对钢材进行等温退火处理,消除锻造应力,降低后续加工变形风险,确保材料硬度均匀(HB220-250)。

2. 粗加工:勾勒基础形态

采用数控车床(CNC)进行外圆、内孔粗车,预留 2-3mm 加工余量;

针对螺杆,粗铣螺纹槽(根据螺距、导程设计参数),确保螺棱宽度偏差≤0.1mm。

3. 热处理:强化材料性能

螺杆:38CrMoAlA 钢经调质处理(淬火 + 高温回火),硬度提升至 HRC28-32,保证芯部韧性;双金属螺杆则需在复合涂层前进行预热(500-600℃),增强涂层结合力。

炮筒:渗氮处理前进行去应力退火,随后在 500-520℃下进行离子渗氮,保温 20-24 小时,确保渗氮层深度均匀,避免内壁出现软点。

4. 精密加工:把控微米级精度

螺杆:采用五轴联动加工中心,精车螺纹槽与端面,螺距误差控制在 ±0.02mm 以内;通过数控磨床(精度达 0.001mm)精磨外圆,确保圆柱度≤0.005mm/m,避免旋转时偏心导致的磨损。

炮筒:使用深孔钻床加工内壁(孔径公差 H7),随后通过珩磨机精珩内孔,表面粗糙度控制在 Ra0.8-1.6μm,减少原料流动阻力;对冷却水路进行钻削与抛光,确保水路通畅无堵塞,温控精度达 ±1℃。

5. 检测与装配:全流程质量管控

每根螺杆需通过激光测径仪检测外圆精度,用三坐标测量仪验证螺纹轮廓;炮筒需进行水压测试(1.5 倍工作压力),确保无泄漏;

装配时通过精密塞规检测螺杆与炮筒的配合间隙(常规塑料间隙 0.15-0.3mm,精密注塑间隙≤0.1mm),确保间隙均匀,避免 “扫膛”(螺杆与炮筒内壁摩擦)风险。

三、广泛应用:覆盖全行业的注塑核心部件

螺杆炮筒作为注塑机的 “动力核心”,其适配性与性能决定了注塑设备的应用范围,目前已广泛服务于以下领域:

1. 通用塑料成型:家电与日用品行业

适配 PP、PE、ABS 等原料,用于生产洗衣机内桶、空调外壳、塑料餐具等;

常规渗氮型螺杆炮筒可满足连续生产需求,塑化效率达 80-120kg/h,设备稼动率超 90%,助力家电企业实现规模化生产。

2. 工程塑料成型:汽车与电子行业

针对 PA、PC、PBT 等工程塑料,采用双金属螺杆炮筒,可稳定加工添加玻纤、碳纤的增强材料,生产汽车保险杠、仪表盘骨架、手机中框等高精度部件;

凭借优异的耐磨性,螺杆寿命可达 2-3 年(常规材料仅 1 年左右),减少设备停机换件时间,降低汽车零部件厂商的生产成本。

3. 特殊材料成型:医niao与包装行业

医yong级螺杆炮筒(316L 不锈钢材质)可满足 PVC、PE 等医yong原料的注塑需求,生产输液器、注射器等产品,符合 GMP 认证标准,避免原料污染;

食品包装行业中,耐腐蚀螺杆炮筒可加工 PET、PP 等材料,生产矿泉水瓶、食品包装盒,保障食品接触安全性。

4. 精密注塑:电子与光学行业

针对微型电子元件(如连接器、传感器),采用高精度螺杆炮筒(配合间隙≤0.08mm),实现塑化均匀性提升 15%,注射重复精度达 ±0.1%,确保产品尺寸一致性;

光学镜片注塑中,抛光螺杆(Ra≤0.2μm)与低摩擦炮筒可减少原料流动痕迹,提升镜片透光率,满足摄像头、投影仪等设备的光学要求。

精创机械结语:选对螺杆炮筒,提升注塑综合效益

螺杆炮筒的材料选择、加工精度与应用适配性,直接关系到注塑生产的 “效率、质量、成本” 三大核心指标。无论是通用塑料的规模化生产,还是工程塑料、特殊材料的高精度成型,都需根据原料特性、产品要求与生产工况,选择匹配的螺杆炮筒方案。优质的螺杆炮筒不仅能延长设备寿命、降低维护成本,更能为注塑制品的品质稳定提供核心保障,成为企业提升市场竞争力的关键支撑。

.jpg.thumb.jpg)