H13(国标牌号4Cr5MoSiV1)是一种广泛应用于模具制造的中碳中合金热作模具钢,执行标准为GB/T1299—2000(或ASTM A681美标),具有优异的耐高温性、抗热疲劳性和综合力学性能,是热作模具领域具代表性的钢种之一。

核心特性与组成

化学成分设计

碳(C)0.32%~0.45%:平衡耐磨性与韧性

铬(Cr)4.75%~5.50%:提升耐热疲劳性和耐蚀性

钼(Mo)1.10%~1.75%:细化晶粒,增强高温强度

钒(V)0.80%~1.20%:形成VC碳化物,提高耐磨性

以铬(Cr)、钼(Mo)、钒(V)为核心合金元素,具体范围:

性能优势

- 高温稳定性

:在500~600℃下仍能保持高强度,适合压铸、热锻等高温工况

- 抗热疲劳性

:可承受反复加热-冷却循环,减少模具开裂风险

综合力学性能

:高硬度(淬火后54~56HRC)与良好韧性结合

典型应用领域

- 压铸模具

:如铝合金、镁合金压铸模

- 热锻/挤压模具

:用于高温成型的锻模、挤压头等

- 塑料模具

:需耐高温的注塑模部件

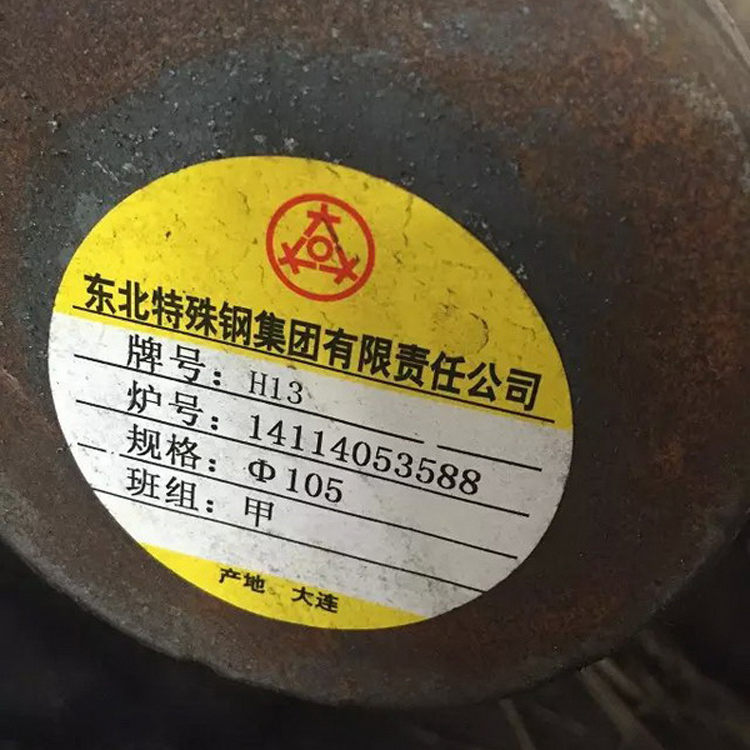

供应与加工形式

H13可通过圆钢、扁钢、模块或板材等形式供应,交货状态包括退火态(≤229HB)或预硬化态(34~38HRC),便于后续加工。

总结:H13凭借其合金设计和热处理适应性,成为全球热作模具钢的选材料之一,尤其适用于高温、高应力环境下的模具制造。

.jpg.thumb.jpg)

黄金会员

黄金会员